Les nouvelles machines, robots et appareils ne sont pas une panacée !

Matériel préparé par : Directeur scientifique du Centre AQT Sergueï P. Grigoriev .

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

Nous présentons du matériel sur l'un des sujets les plus controversés en matière de gestion de la productivité et de la qualité : la passion pour la robotisation générale et l'achat de nouveaux équipements. Quand faut-il vraiment penser à acheter de nouveaux équipements ?

"L'hypothèse selon laquelle en résolvant les problèmes actuels, en introduisant l'automatisation, les équipements et les nouvelles machines, nous transformerons l'industrie

"L'argent ne peut pas acheter la qualité."

La raison pour laquelle cette affaire a été écrite était l'article : « Duel d'un peintre et d'un robot ».

« Il y a deux ans, à l'usine de Trubodetal, ils ont essayé de robotiser le processus d'application d'un revêtement anticorrosion sur les pièces de raccordement des pipelines. Ils ont calculé: si vous réduisez l'épaisseur du revêtement de seulement 1 millimètre et appliquez la substance en une couche uniforme, dans la limite la plus basse de la norme, vous pouvez alors réaliser des économies décentes en un an.

Désormais, ce travail à l'usine est effectué par des peintres : ils ont un lourd pistolet à peinture à la main, un tuyau (« boa constrictor ») est jeté sur leur cou, à travers lequel est appliqué un revêtement à deux composants à base de polyurée, leur les vêtements sont une combinaison blanche résistante à l'humidité, un masque sur le visage est presque un masque à gaz. Travail physique pénible. Pourquoi ne pas rendre les choses plus faciles en même temps ?

Un bras robotique universel d'une entreprise bien connue a été amené à être testé. Il fallait voir le duel qui a eu lieu entre le peintre et le robot ! Le « bandit manchot », comme l'appelaient les ouvriers, n'a pas pu appliquer le revêtement en une couche uniforme et a même éclaboussé beaucoup de résine d'urée sur les côtés - la consommation de composants de revêtement a triplé.

Malgré tous les efforts déployés par les représentants de l'intégrateur d'équipements, ils se sont toujours révélés défectueux. Pourtant, toutes les chances de gagner le duel étaient du côté du robot : la main mécanique ne tremble pas, ne se lasse pas de tenir le pistolet, et il ne fait ni chaud ni froid. Pendant ce temps, le peintre finissait calmement de peindre son virage, observait la machine se débattre avec une tâche simple, tenait son panneau de commande dans ses mains - et se mettait au travail.

Les peintres Trubodetal ont vaincu le robot physiquement et mentalement.

Une bonne chose : l’arrivée d’un concurrent de l’acier dans l’atelier a entraîné une augmentation sans précédent de la productivité du travail chez les peintres. Le taux de rendement dès la première présentation a immédiatement augmenté jusqu'à 98-100 pour cent - et en même temps, la consommation de matériaux de peinture a fortement diminué.

L’usine n’a pas abandonné l’idée de robotiser ce processus – elle n’a tout simplement pas encore trouvé de proposition valable. On précise ici que l’achat d’un robot n’est pas une question de prix. Tout est plus compliqué. Chez Trubodetal, il n'y a pas de production de convoyeurs, mais une production de pièces et une vaste gamme de pièces de connexion fabriquées - plus d'un millier de tailles standard, nous avons donc besoin d'un robot universel qui « verra » indépendamment la géométrie du produit, définira le plus mode d'approvisionnement en peinture économique, effectuer des opérations répétitives, numériser et mémoriser le résultat, il apprendra de ses propres erreurs - et puis, sans l'intervention d'un programmeur, il passera rapidement à la peinture d'un produit d'un type et d'une taille complètement différents, avec une épaisseur de revêtement spécifiée différente. Sinon, il faudra un robot séparé pour chaque type de produit, ce qui est bien entendu un grand luxe.

Un commentaire

L’article se démarque clairement de la tendance actuelle de l’information sur l’efficacité globale de la numérisation et de la robotisation.

Dans le même temps, l’article démontre une incompréhension de la nature de la variabilité par les employés de Trubodetal :

"Nous avons calculé : si vous réduisez l'épaisseur du revêtement de seulement 1 millimètre et appliquez la substance en une couche uniforme, dans la limite la plus basse de la norme, vous pouvez alors réaliser des économies décentes en un an."

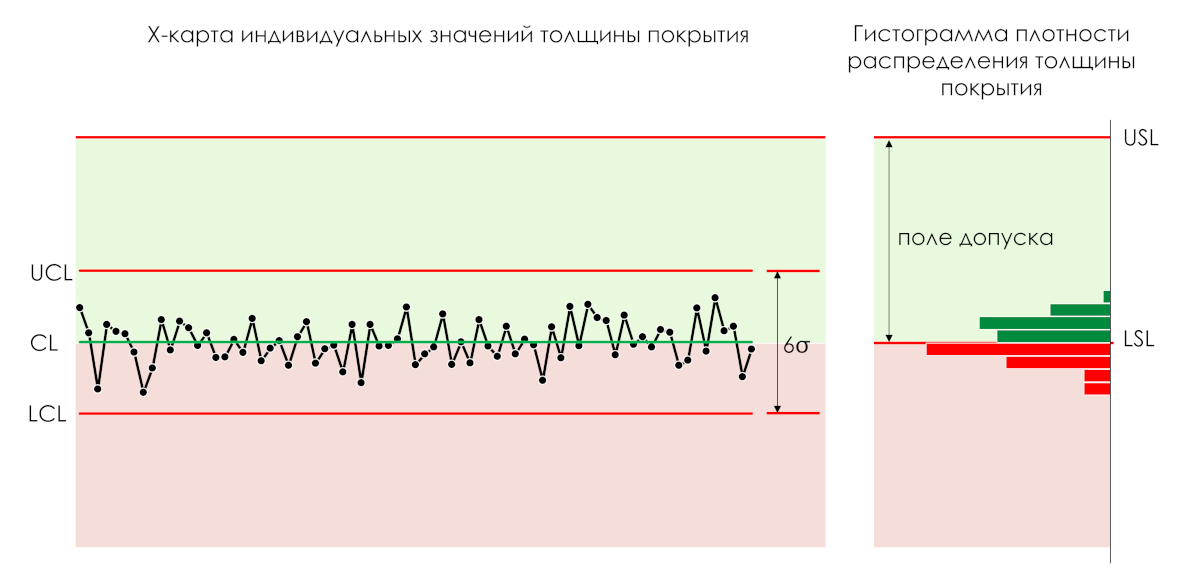

Malheureusement, ni une personne ni un robot ne seront capables « d'appliquer la substance en une couche uniforme, se situant dans la limite la plus basse de la norme », ni maintenant ni dans 50 ans - cela est impossible dans le monde variable réel. De plus, si les peintres visent le « résultat net », alors environ la moitié du temps, l'épaisseur sera inférieure au résultat net, à condition que le processus de revêtement soit dans un état statistiquement contrôlé (le meilleur état dont le processus est capable) voir Figure 1. .

Si le processus de revêtement est dans un état statistiquement instable, personne ne pourra prédire ses résultats.

Figure 1. Carte de contrôle Shewhart et histogramme de densité de distribution pour des valeurs d'épaisseur de revêtement de procédé stables centrées sur la limite de tolérance inférieure. UCL - limite supérieure de contrôle du processus, CL - ligne centrale du processus, LCL - limite inférieure de contrôle du processus, 6σ - étendue du processus, USL - limite supérieure du champ de tolérance, LSL - limite inférieure du champ de tolérance.

Pour comprendre ma déclaration, il est essentiel de comprendre nature de la variabilité , à savoir que toutes les propriétés des matériaux, les « entrées » et les « sorties » des processus sont dues à la variabilité. Par exemple, pour le processus d'application d'un revêtement bi-composant à base de polyurée sur la surface des pièces, il est important de prendre en compte la variabilité :

- des indicateurs de qualité de chacun des deux composants du revêtement tant au sein d'un lot qu'entre lots de fournisseurs ;

- indicateurs de qualité de la composition bicomposante (mélange de composants) préparée du revêtement avant application sur la surface à traiter ;

- indicateurs de la qualité de la préparation des surfaces pour le revêtement ;

- indicateurs de qualité environnementale dans la chambre de revêtement ;

- des indicateurs de qualité pour l'application d'un revêtement bi-composant sur la surface des produits, que la personne ou le robot applique le revêtement ;

- système de mesure (stabilité, erreur du système de mesure, cohérence, biais) que vous utilisez pour mesurer la qualité des matières premières, la qualité des opérations de traitement et le résultat final.

Non moins importants pour améliorer les processus, sans risquer de les aggraver, sont définitions opérationnelles (méthodes, critères, décision) qui seront nécessaires pour évaluer la variabilité de toutes les composantes du processus de revêtement des pièces.

Il est important de comprendre ce que mesure réellement l’instrument que vous utilisez pour déterminer l’épaisseur du revêtement, à savoir l’épaisseur minimale, moyenne ou maximale dans une zone donnée.

Figure 2. L'épaisseur du revêtement protecteur et la courbure de la surface protégée vue au microscope.

De plus, vous devriez avoir une idée de l'erreur et du décalage de votre Système de mesure

Vous ne pouvez jamais vous débarrasser de la variabilité, mais vous pouvez travailler à la réduire. Tout d’abord, vous devrez amener vos processus à un état statistiquement stable. Et si la valeur du champ de tolérance n'est pas réglementée et qu'une bonne qualité de revêtement est assurée à la limite inférieure du champ de tolérance de production, alors seulement après avoir amené le processus dans un état statistiquement stable en configurant le processus moyen, vous devrez placer la distribution de vos indicateurs d'épaisseur de revêtement (champs de largeur 6σ) à l'intérieur du champ de tolérance de production au plus près de sa limite inférieure avec un écart de sécurité entre la limite inférieure du procédé et la limite inférieure de la tolérance de production. Dans le même temps, il sera nécessaire d’améliorer le revêtement protecteur pour offrir une meilleure protection à des épaisseurs plus faibles et minimiser la variabilité du processus de revêtement. Lorsqu'une diminution de la variabilité est détectée par la carte de contrôle Shewhart, effectuer un nouvel ajustement de la moyenne en la déplaçant vers la limite inférieure de la tolérance de production.

Figure 2. La manière correcte de mettre en place le processus dans une tolérance non nominale tout en minimisant l'épaisseur du revêtement.

Pour plus de détails sur la nécessité de trier les produits en défectueux et non défectueux par rapport aux tolérances de production, qui sont des champs de tolérances normales (client) rétrécies en tenant compte de l'erreur du système de mesure, voir l'article de Donald Wheeler : Le produit conforme aux spécifications est-il réellement conforme ?

Cette approche d'amélioration continue est entièrement cohérente avec le cycle PDSA de Shewhart-Deming (parfois appelé à tort PDCA).

Vidéo 1. Cycle Shewhart-Deming PDSA (Plan-Do-Study-Act, Deming Cycle), qui sous-tend la principale norme dans le domaine de la gestion de la qualité ISO 9001, ainsi qu'un certain nombre de normes industrielles : IATF 16949 (industrie automobile) , ISO TS 22163 (IRIS - industrie ferroviaire), EN/AS 9100 (aviation), GOST RV 15.002 (industrie de la défense), STO GAZPROM 9001, etc. Souvent appelé PDCA (Plan-Do-Check-Act).

"Lorsque j'ai découvert pour la première fois le concept du cycle PDSA, en 15 minutes, j'ai pensé que je savais tout ce qu'il y avait à savoir sur ce modèle. Aujourd'hui, après des décennies de pratique active et d'études, je pense qu'un jour j'en saurai assez sur ce modèle. concept ".

"Les ingénieurs et les managers qui ignorent les statistiques de base ne peuvent tout simplement pas se résoudre à réfléchir à la manière de développer des produits plus fiables et doivent gaspiller de l'argent en essayant de contrôler les processus de production. Lorsque les managers dépensent des sommes énormes pour se débarrasser des effets de la variabilité, au lieu d'apprendre comment pour la réduire, nous appelons leur approche « solution technologique ». Si vous apprenez à gérer la variabilité et à en protéger votre production, alors que vos concurrents dépensent des millions de dollars dans des processus entièrement automatisés capables de gérer l'incertitude, « c'est évidemment possible). sous-coter les prix de vos concurrents. En raisonnant ainsi, nous comprendrons pourquoi l'usine NUMMI, équipée par Toyota pour General Motors, est l'une des usines de la plus haute qualité, bien que la moins automatisée.

Pour une explication de la citation, voir l'article : Manières correctes et incorrectes d’utiliser les champs de tolérance. Faut-il trier les produits selon des marges de tolérance pour les produits défectueux et non défectueux, ou faut-il essayer de personnaliser le processus ?

Quand faut-il penser à acheter un nouveau matériel ?

La décision quant au moment où il est réellement temps de penser à de nouveaux équipements est présentée par Edwards Deming dans la préface de son livre [2] Out of the Crisis, publié pour la première fois en 1982 :

"Un exemple de réduction des coûts.

Considérez un discours prononcé par William Conway, président de Nashua Corporation, à Rio de Janeiro en mars 1981 :

« Le premier grand succès de notre entreprise a eu lieu en mars 1980, avec une qualité améliorée et des coûts réduits dans la production de papier sans carbone.

Un revêtement à base d'eau contenant divers produits chimiques a été appliqué sur le papier au fur et à mesure qu'il se déroulait du rouleau. Si la couverture était suffisante, alors le consommateur pourrait avoir une copie claire, qu'il recevrait grâce à ce papier plusieurs mois plus tard. La tête de couchage utilise environ 3,6 lb (1,63 kg) de revêtement sec par 3 000 pieds carrés (280 m2) de papier à une vitesse d'environ 1 100 pieds linéaires (335 m) par minute sur des rouleaux de 6 à 8 pieds (2 à 2,5 m). ) large. Les experts prélèvent des échantillons de papier et les testent pour déterminer l'intensité (niveau d'obscurité) de la copie. Ces tests ont été effectués sur des échantillons fraîchement couchés et vieillis au four pour simuler l'utilisation du papier par les consommateurs. Lorsque les tests révèlent une couverture trop faible ou trop importante, l'opérateur ajuste la tête en augmentant ou en diminuant le débit d'encre*. S'arrêter fréquemment pour de nouveaux ajustements est devenu un mode de vie. Mais ces arrêts ont eu un coût.

Les ingénieurs étaient conscients que la couche moyenne de revêtement était trop élevée, mais ne savaient pas comment la réduire sans risquer un revêtement inutilisable. L'option d'acheter une nouvelle tête a été envisagée, ce qui coûterait 700 000 $. Cela signifierait, en plus du coût de 700 000 $, une perte de temps d'installation et le risque que la nouvelle installation n'offre pas une meilleure uniformité de revêtement et une meilleure rentabilité que l'existante.

En août 1979, le directeur de l'usine demande de l'aide. Il a été constaté que si la tête n’était pas touchée, les résultats seraient sous contrôle statistique avec une couverture moyenne de 3,6 livres, plus ou moins 0,4. L'élimination des différentes causes de variation identifiées par les points situés hors des limites de contrôle (carte de contrôle Shewhart) a permis de réduire la consommation d'enduction tout en maintenant une bonne qualité constante. En avril 1980, le débit était tombé à une moyenne de 2,8 livres par 3 000 pieds carrés. pi, allant de 2,4 à 3,2, ce qui entraîne une économie de 0,8 lb par 3 000 pieds carrés (3,6 à 2,8), ou 800 000 $ par an aux volumes et niveaux de prix existants.

* Les actions de ces personnes réglant la tête sont conformes à la règle 2 ou à la règle 3 (voir. "Expérience de Monte Carlo avec entonnoir et cible" ), augmentant ainsi fortement la répartition de l'épaisseur du revêtement, c'est-à-dire qu'ils ont obtenu un résultat exactement à l'opposé de celui qu'ils recherchaient.

Innovation pour l'amélioration des processus.

La fin de l'histoire racontée par M. Conway est plus intéressante. Le contrôle statistique a ouvert la voie à l’innovation en ingénierie. Sans cela, le processus était dans un état de chaos où les résultats de toute tentative d’amélioration ne pouvaient être mesurés. Et le bureau des statistiques permettait aux ingénieurs et aux chimistes d’être inventifs et créatifs. Ils disposaient désormais d’un processus transparent et mesurable. Ils ont modifié la composition chimique du revêtement et ont appris à utiliser moins de matériau à chaque fois. Réduire la consommation d’un dixième de livre signifie réduire les coûts des matériaux de 100 000 $ par an.

Les ingénieurs ont également amélioré la conception de la tête pour obtenir une plus grande uniformité de couverture. Pendant tout ce temps, le contrôle statistique du processus a conduit à une couche de revêtement plus fine avec une plage de valeurs de plus en plus réduite.

Les nouvelles machines et appareils ne sont pas une panacée. Nous venons d'examiner un exemple dans lequel des résultats importants en termes de qualité et de productivité ont été obtenus grâce à l'apprentissage d'une utilisation efficace des équipements.

Des éditoriaux et des lettres aux journaux attribuaient le déclin des niveaux de productivité aux États-Unis à une utilisation inadéquate des nouveaux équipements et dispositifs, ainsi qu'à de nouveaux types de machines automatiques telles que les robots. De tels essais sont intéressants à lire, et encore plus intéressants à écrire à des personnes qui ne connaissent rien aux problèmes de production.

Le paragraphe suivant, emprunté à une lettre d’un de mes amis, employé dans une grande entreprise manufacturière, peut servir d’illustration à ce qui vient d’être dit :

« L'ensemble de ce programme (le développement et l'installation de nouvelles machines) est un échec. Toutes ces excellentes machines ont rempli leurs fonctions pendant les tests, mais lorsqu'elles ont commencé à fonctionner dans nos usines, elles se sont arrêtées si souvent et à cause de pannes si graves que les coûts totaux, au lieu de diminuer, se sont précipités vers le haut. Personne n'avait auparavant évalué le nombre probable de pannes et de réparations. En conséquence, nous étions dans une frénésie en raison des temps d'arrêt et des réserves insuffisantes de pièces de rechange, et même en raison de leur absence, des lignes de production alternatives n'étaient pas envisagées."

Les outils d'automatisation et l'enregistrement automatique des données au bureau et en usine ne constituent pas non plus une solution. Les expositions où de tels équipements sont présentés attirent des milliers de personnes à la recherche d'un moyen simple de combler l'écart de productivité et qui croient aux équipements qui sauvent des vies. Certaines technologies ne peuvent être rentabilisées que d'elles-mêmes, mais l'effet combiné de nouvelles machines, d'appareils et d'idées brillantes ne représente qu'une petite partie des améliorations qualitatives que doivent apporter les dirigeants des entreprises qui ont surmonté le déclin.

Si j'étais banquier, je ne prêterais pas d'argent pour acheter de nouveaux équipements jusqu'à ce que l'entreprise qui demande le prêt fournisse la preuve statistique qu'elle utilise tout le potentiel des équipements existants, en travaillant sur 14 points et se bat avec maladies mortelles et obstacles ".

Figure 2. Capture d'écran du tweet d'Elon Musk (Elon Musk, Twitter).