Le produit répond-il aux spécifications (approbation) et répond-il réellement aux spécifications ? Les produits défectueux sont-ils vraiment défectueux ?

Article préparé par : Directeur scientifique du Centre AQT

Sergueï P. Grigoriev

en utilisant le matériel aimablement fourni par Donald Wheeler :

[19] D'où viennent les spécifications de fabrication ? (D'où viennent les spécifications de fabrication ?)

[20] Cette partie est-elle en tolérance ? (La pièce est-elle conforme aux spécifications ?)

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

« Depuis 20 ans, il est devenu à la mode de condamner les processus de mesure qui ne sont pas parfaits. Cependant, la réalité est que nous devons toujours utiliser des données imparfaites. spécifications (tolérances) ? En d’autres termes, comment corriger l’erreur ? systèmes de mesure lors de la description d'un produit concernant les champs de tolérance ?

Production

Pertes dues à la présence de valeurs limites

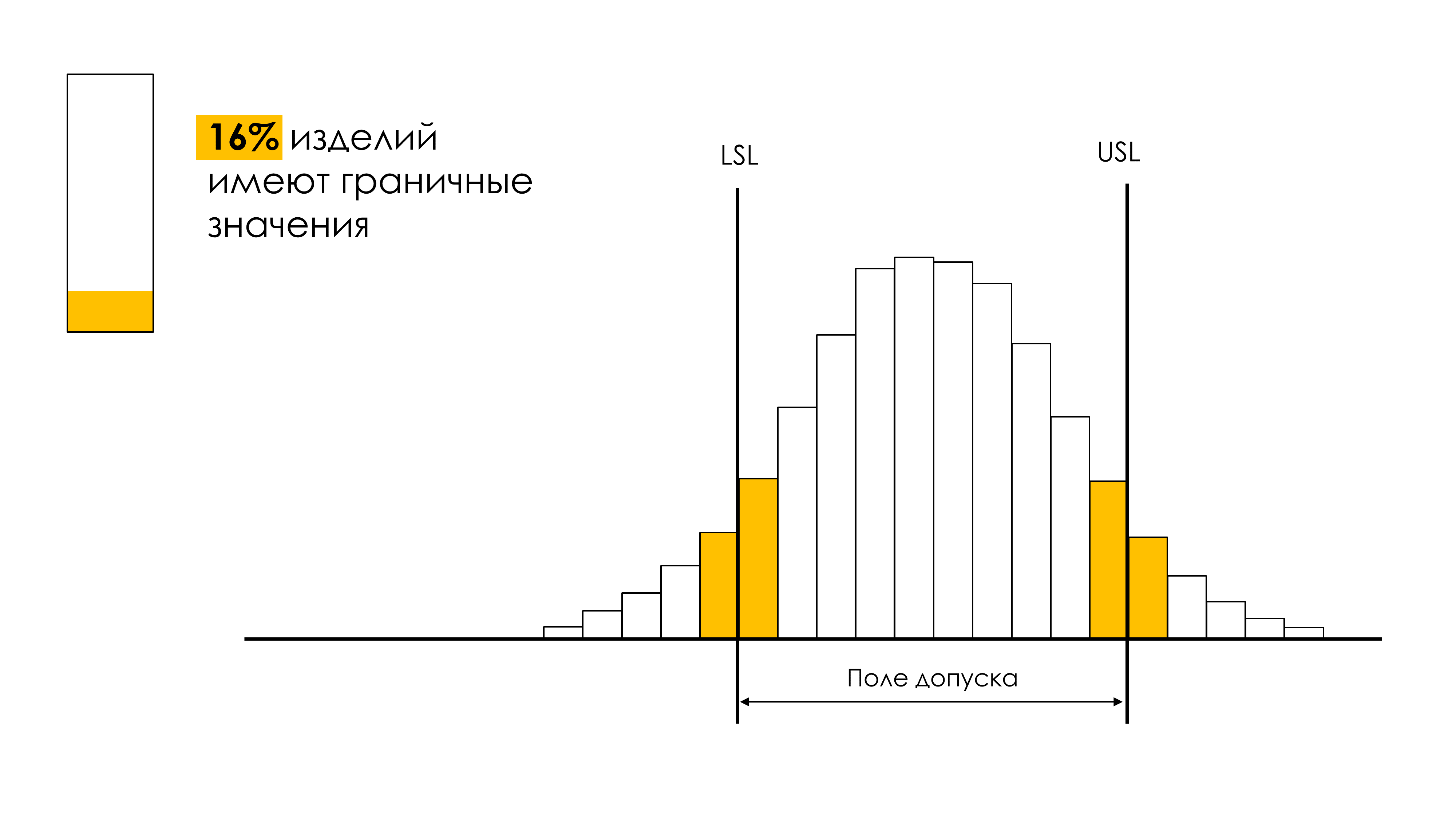

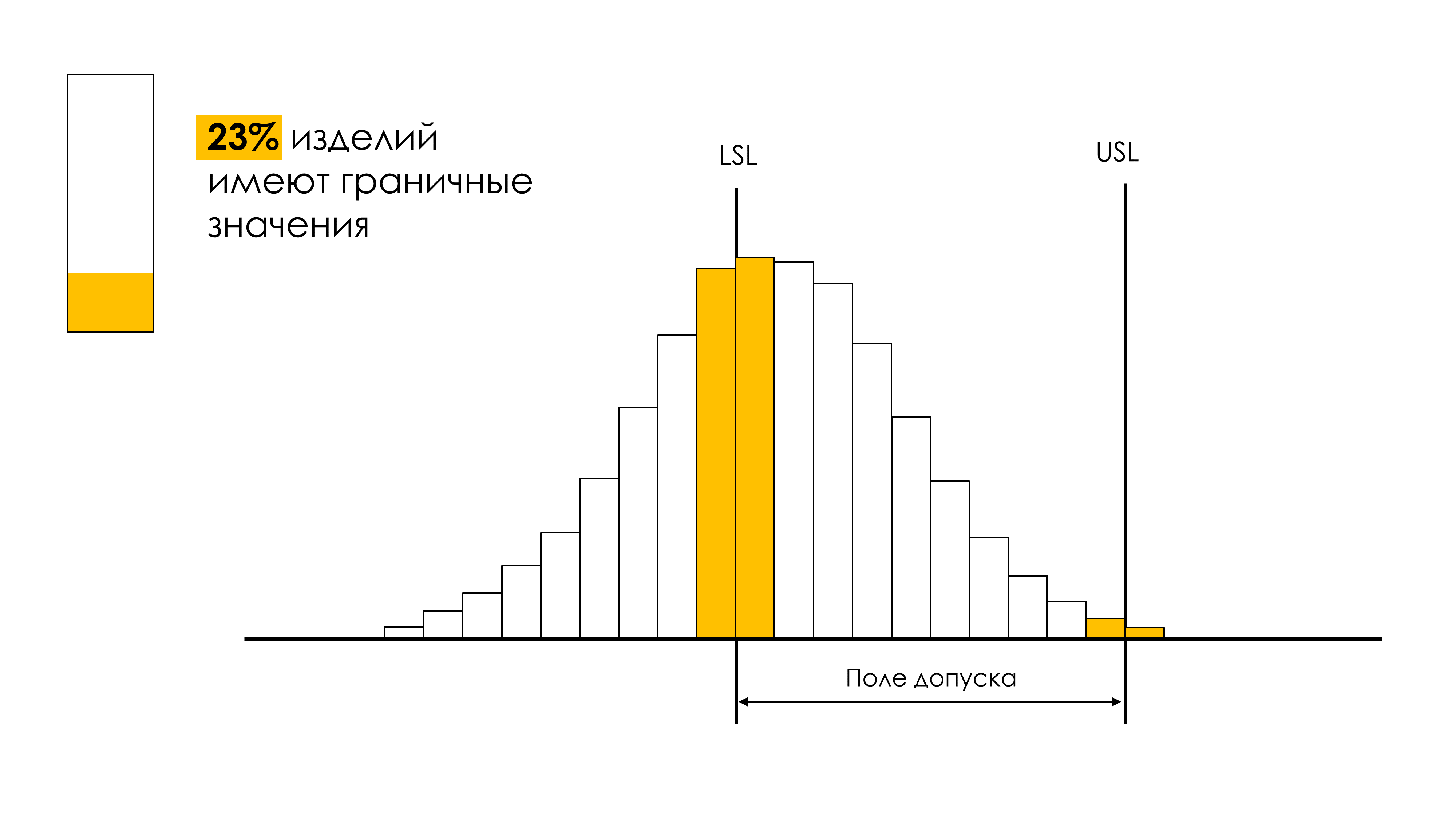

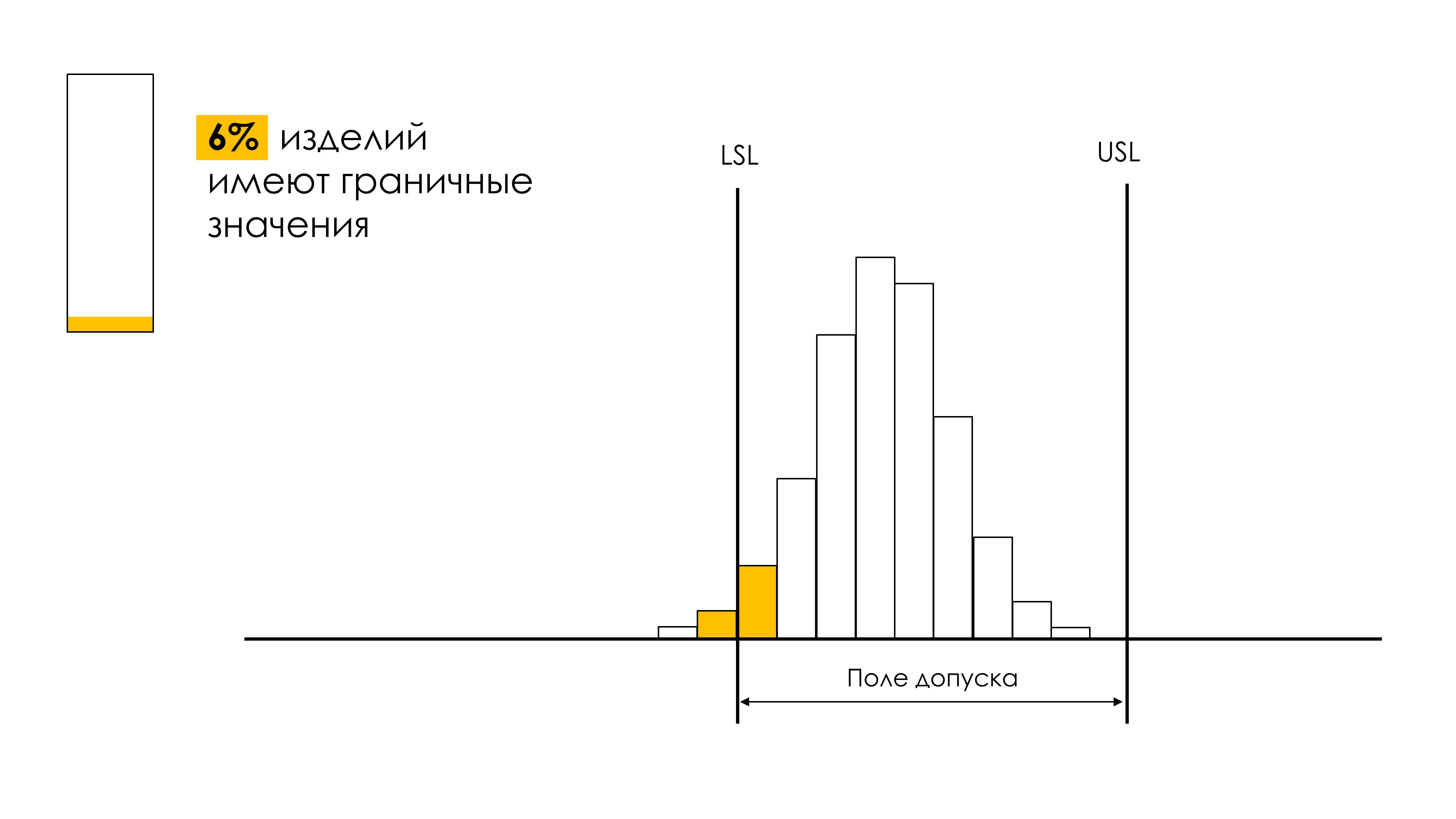

Les produits aux valeurs limites, en raison de l'erreur inévitable du système de mesure, auront toujours une incertitude quant à savoir si le produit est réellement défectueux ou non. Veuillez noter que le nombre de produits avec des valeurs limites augmentera avec la détérioration du centrage du processus par rapport aux limites de tolérance (Fig. 1 et Fig. 2) et diminuera avec la diminution de la largeur de la distribution du paramètre contrôlé (Fig. 3). Ceci est particulièrement important si vous devez classer les produits comme étant passables ou impropres dans vos limites de tolérance ou spécifications avant de les expédier au client.

Figure 1. Produits limites (produits aux limites de la zone de tolérance) d'un procédé fonctionnant au-delà de la zone de tolérance - 1.

Légende : LSL et USL - limites de tolérance inférieure et supérieure (spécifications). Le processus est bien centré dans le domaine de la tolérance.

Figure 2. Produits limites (produits aux limites de la zone de tolérance) d'un procédé fonctionnant plus large que la zone de tolérance - 2.

Légende : LSL et USL - limites de tolérance inférieure et supérieure (spécifications). Le processus est mal centré dans le champ de tolérance.

Figure 3. Produits limites (produits aux limites du champ de tolérance) d'un processus décalé par rapport au centre du champ de tolérance.

Légende : LSL et USL - limites de tolérance inférieure et supérieure (spécifications). Le processus fonctionne beaucoup plus étroitement que sur la figure 1, avec un certain décalage par rapport à la position centrée.

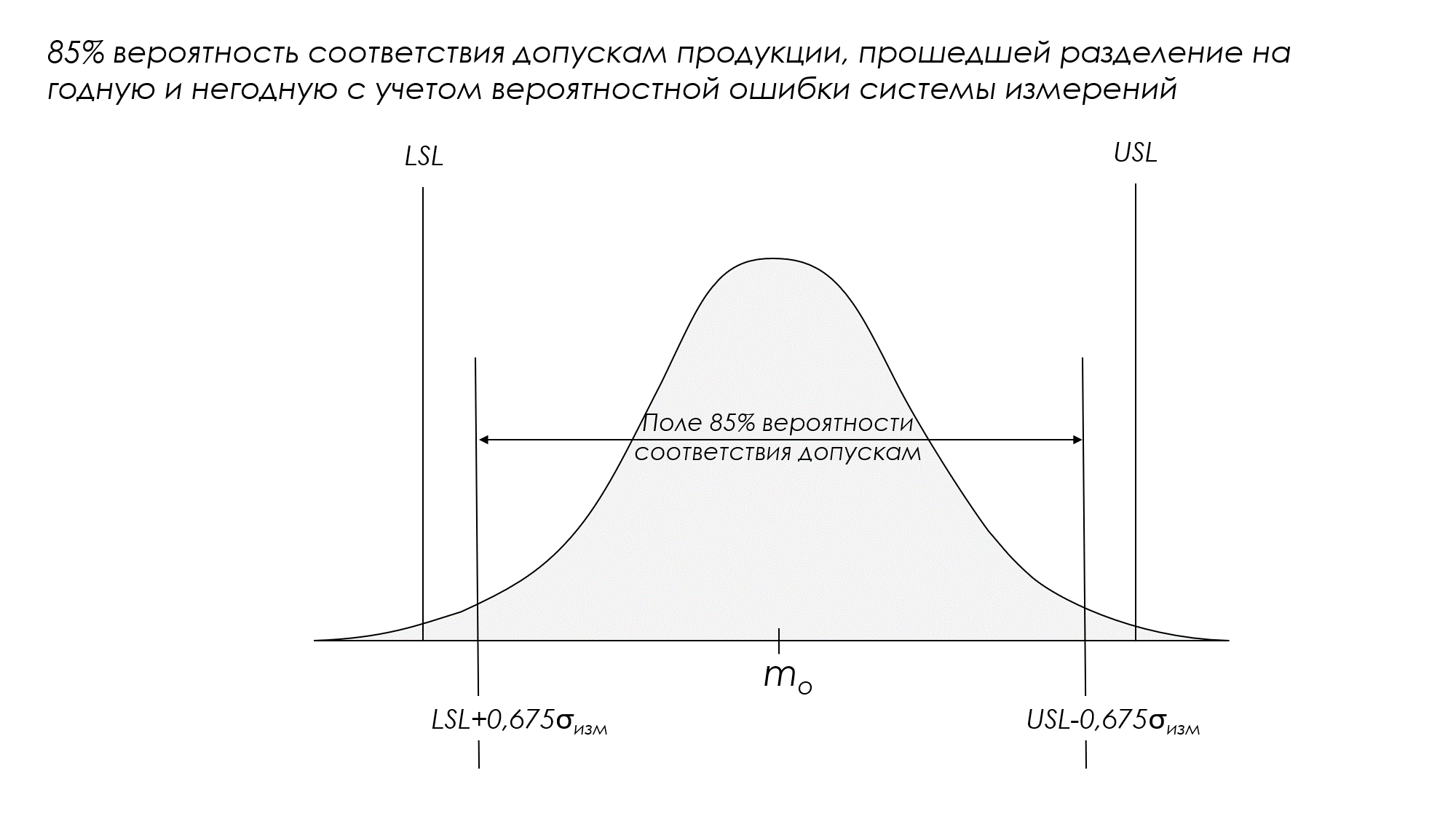

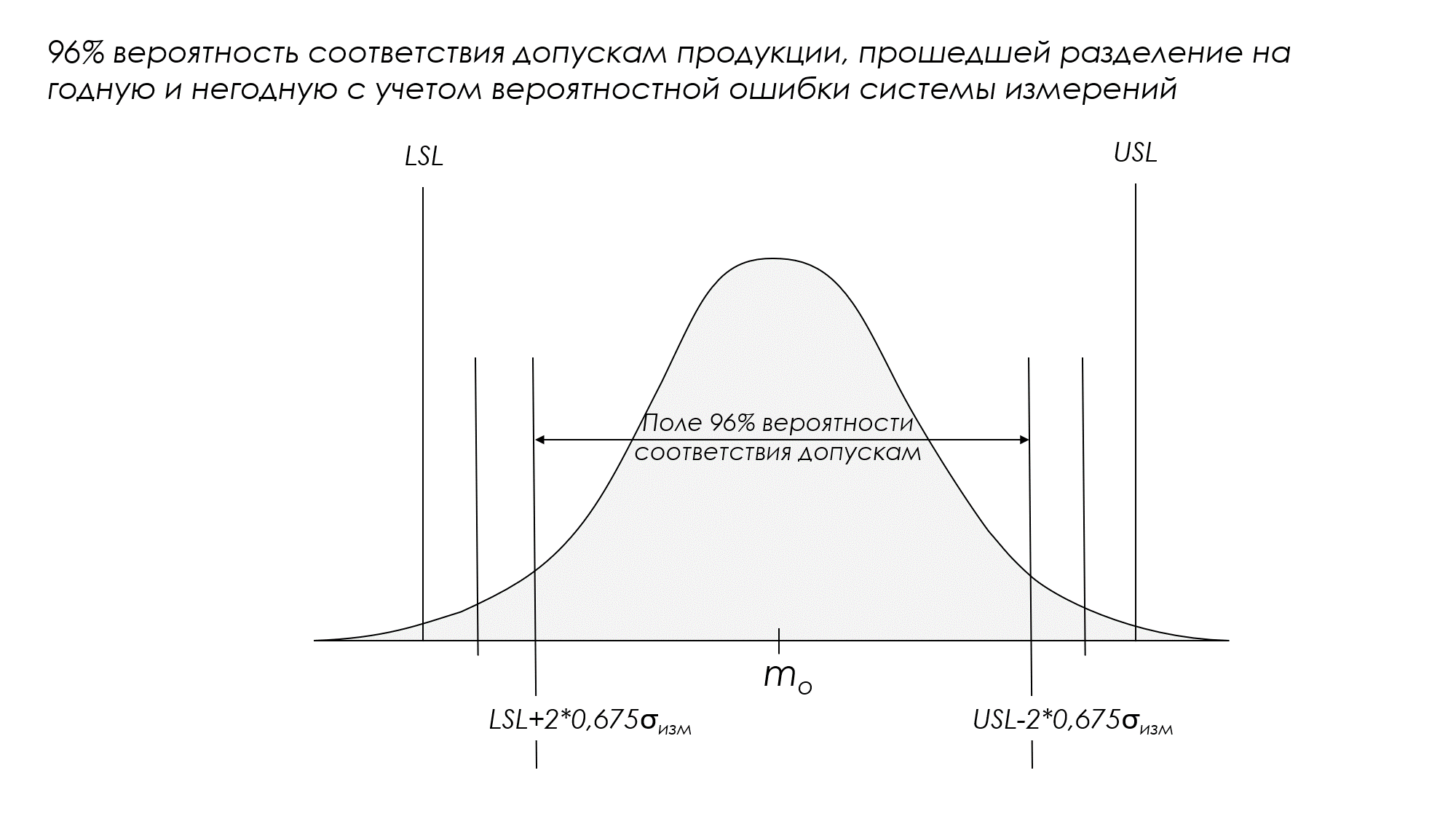

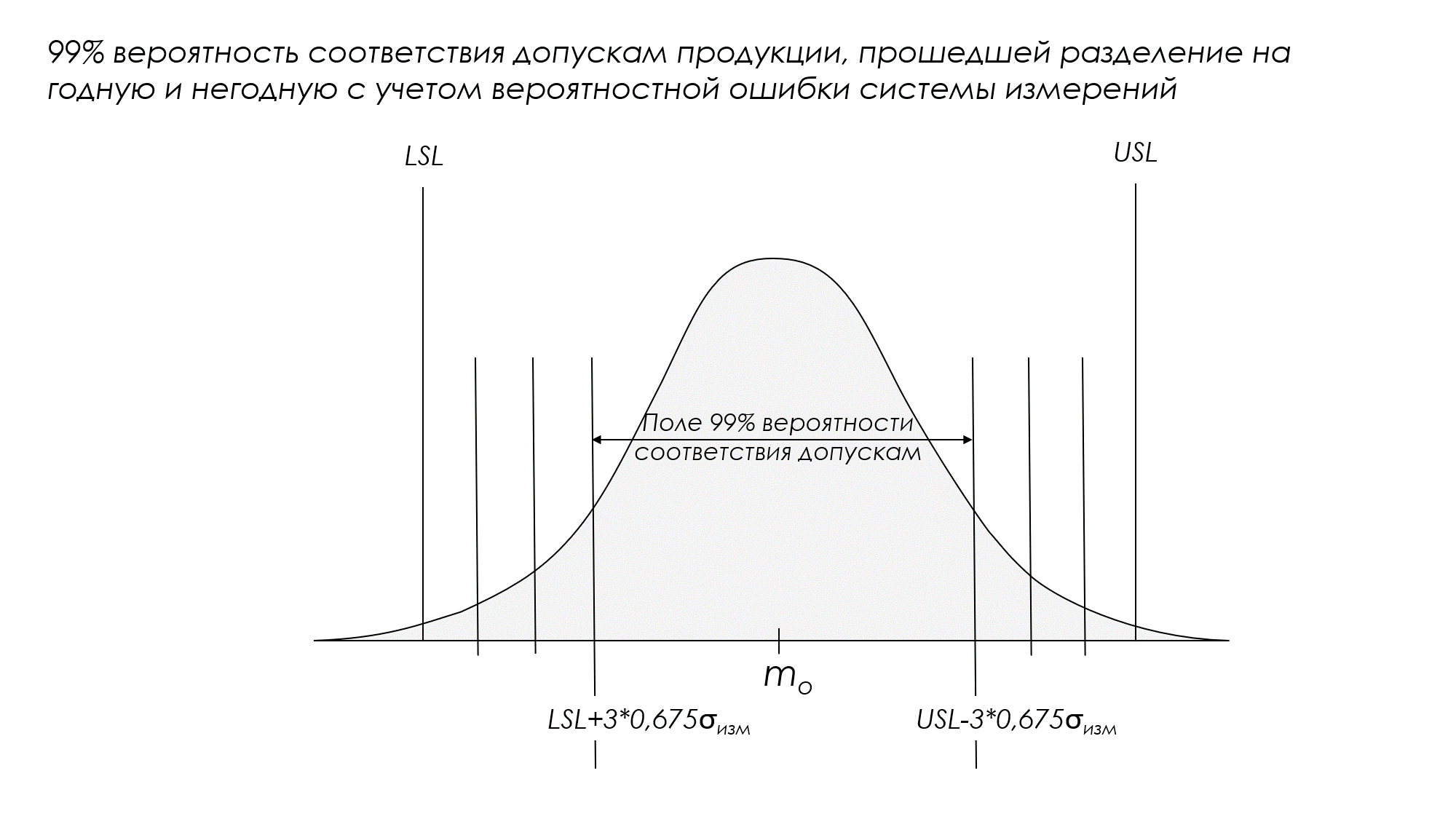

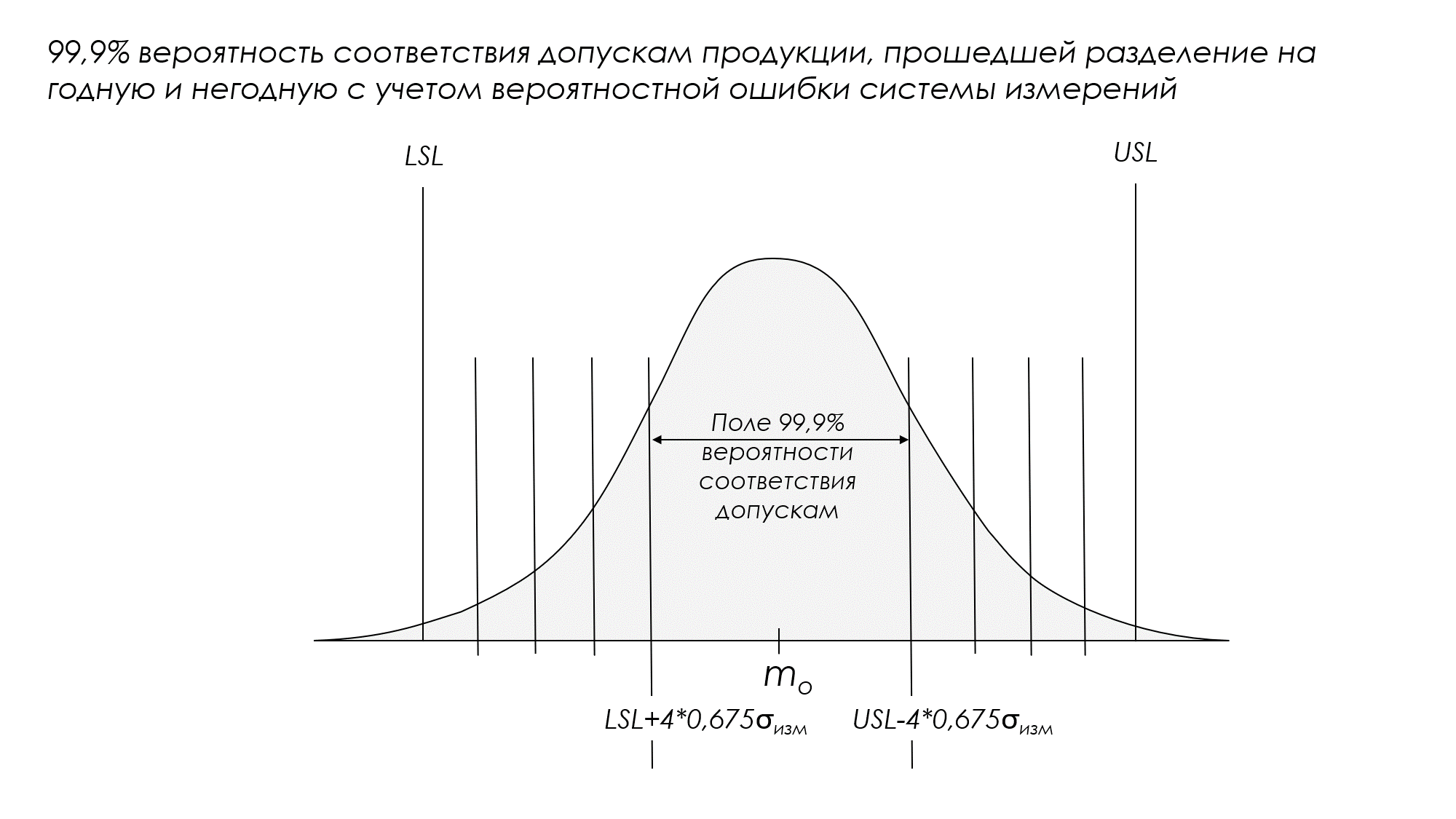

Donald Wheeler dans son article [20] « Is the Part in Spec ? » (La pièce est-elle conforme aux spécifications ?) recommande d'effectuer une telle division en bons et mauvais produits le long des limites compressées du champ de tolérance (champ de rejet). Ainsi, si vous devez être sûr que le produit que vous expédiez correspond à au moins 85 %, 96 %, 99 % ou 99,9 % des spécifications, vous devrez réduire les limites de tolérance de l'acheteur du montant approprié d'erreur probable dans votre système de mesure, obtenant ainsi un champ de rejets (voir figures 2 à 6 ci-dessous).

« Étant donné le compromis entre des spécifications plus strictes et des probabilités plus élevées, et étant donné que les probabilités sont minimes, je recommande d'utiliser des spécifications de production de 96 % dans la plupart des situations. »

Les pertes d’une entreprise dont les processus dépassent les limites de tolérance sont faciles à assumer. Il faudra décider quoi faire des produits rejetés. Ces pertes sont complétées par le travail des inspecteurs pour un contrôle à 100 % lors de la séparation des produits entre ceux qui répondent aux spécifications et ceux qui ne le répondent pas. Les contrôleurs devront certainement trouver du temps pour cela, et l'entreprise devra payer pour ce travail.

« Se fier à l’inspection est dangereux et coûteux. »

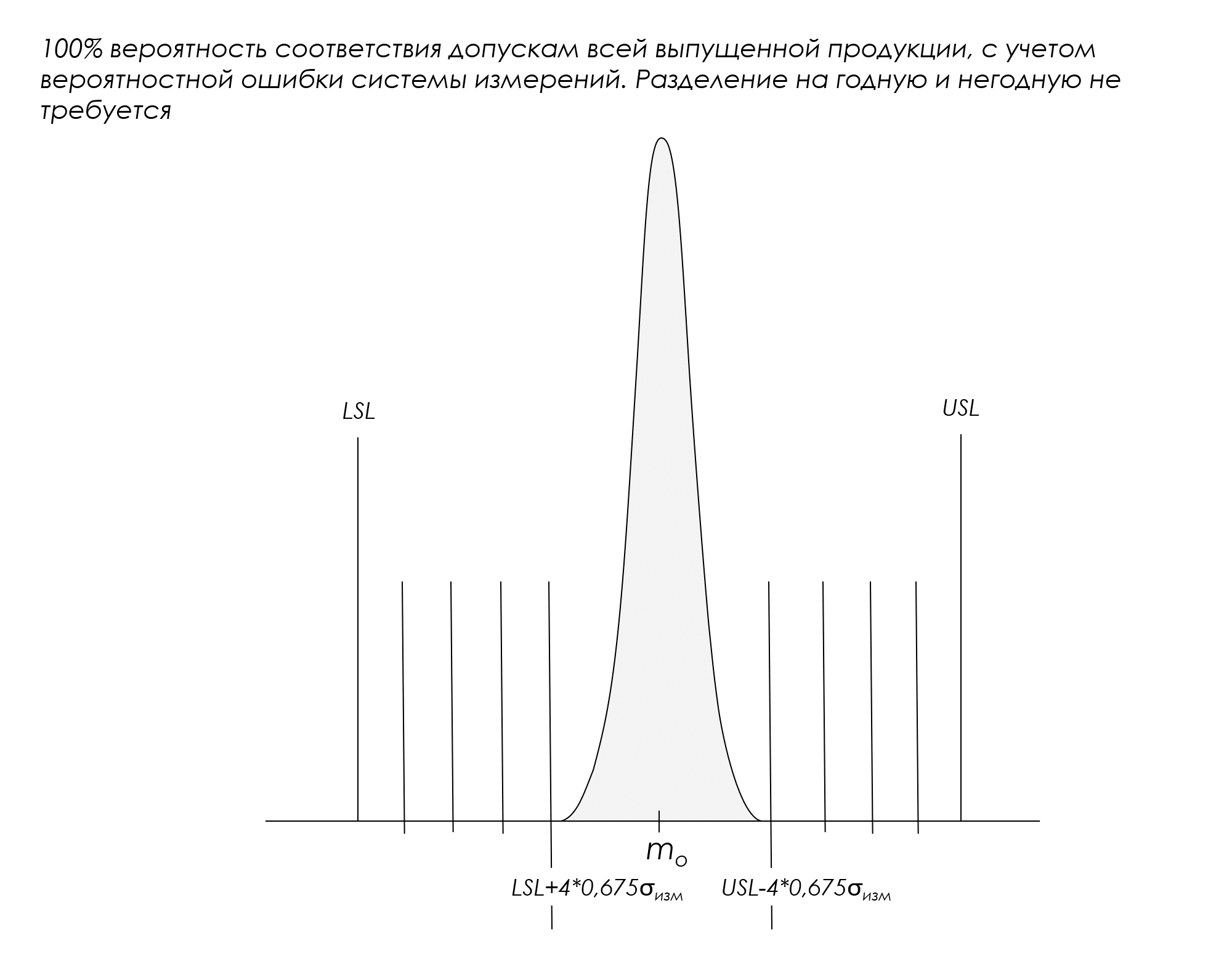

La meilleure solution consiste à faire fonctionner les processus dans des limites telles que la division en bons et mauvais produits n'est pas du tout nécessaire (voir la figure 9 ci-dessous).

« La seule façon d’éviter de fournir un produit non conforme est d’éviter de fabriquer le produit non conforme en premier lieu. »

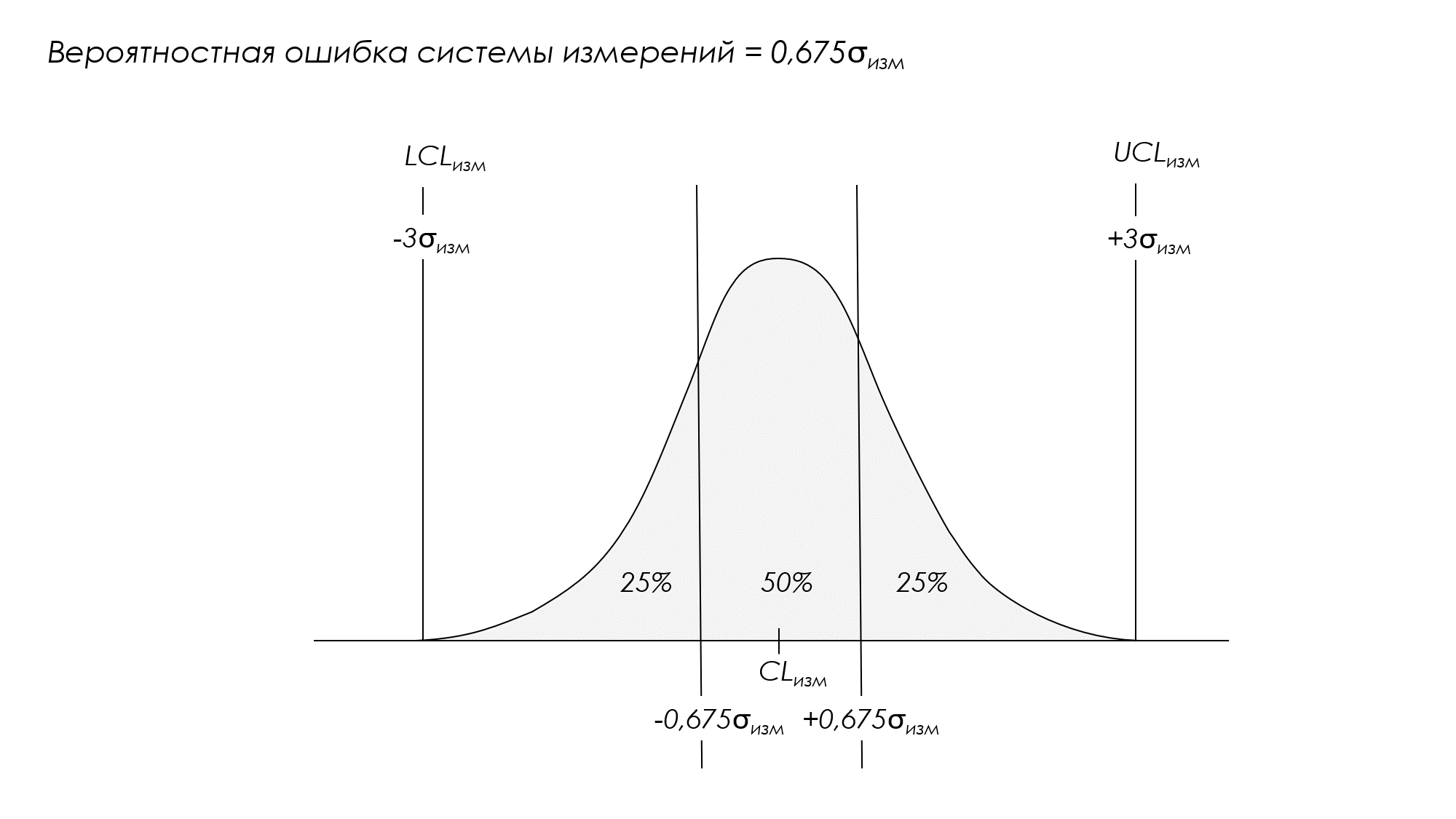

Figure 4. Erreur probable d'un système de mesure stable égale à 0,675σ

changement

Légende : LCL et UCL - limites inférieures et supérieures du processus de mesures multiples d'un même étalon ; CL est la moyenne du système de mesure impartial, qui doit correspondre à la norme.

Figure 5. Assurer une probabilité de 85 % de respect des tolérances des produits divisés en passables et inappropriés, en tenant compte du rétrécissement bidirectionnel des limites de tolérance pour une erreur probable (erreur probable) du système de mesure.

Légende : LSL et USL - limites inférieure et supérieure du champ de tolérance (spécifications) ; m0 est la valeur nominale du champ de tolérance.

Figure 6. Assurer une probabilité de 96 % de respect des tolérances des produits divisés en passables et inadaptés, en tenant compte du rétrécissement bilatéral des limites de tolérance pour deux erreurs probables (erreur probable) du système de mesure.

Légende : LSL et USL - limites inférieure et supérieure du champ de tolérance (spécifications) ; m0 est la valeur nominale du champ de tolérance.

Figure 7. Assurer une probabilité de 99 % de respect des tolérances des produits divisés en passables et inappropriés, en tenant compte du rétrécissement bidirectionnel des limites de tolérance pour trois erreurs probables (erreur probable) du système de mesure.

Légende : LSL et USL - limites inférieure et supérieure du champ de tolérance (spécifications) ; m0 est la valeur nominale du champ de tolérance.

Figure 8. Assurer une probabilité de 99,9 % de respect des tolérances des produits divisés en passables et inappropriés, en tenant compte du rétrécissement bidirectionnel des limites de tolérance pour quatre erreurs probables (erreurs probables) du système de mesure.

Légende : LSL et USL - limites inférieure et supérieure du champ de tolérance (spécifications) ; m0 est la valeur nominale du champ de tolérance.

"Il est préférable d'éviter de brûler vos toasts. Si vous brûlez vos toasts, vous devrez trouver comment les nettoyer pour pouvoir en manger une partie."

Figure 9. Assurer une probabilité de 100 % de respect des tolérances de tous les produits fabriqués, en tenant compte du rétrécissement bidirectionnel des limites de tolérance pour quatre erreurs probables du système de mesure. Aucune division entre les bons et les mauvais produits n’est requise.

Légende : LSL et USL - limites inférieure et supérieure du champ de tolérance (spécifications) ; m0 est la valeur nominale du champ de tolérance.

Les produits rejetés sont-ils vraiment défectueux ?

Pour les processus qui fonctionnent au-delà des limites de tolérance compressées, après avoir séparé les produits en passables et inappropriés avec la probabilité d'adéquation sélectionnée, l'étape suivante de test des produits rejetés dans les limites de tolérance compressées commencera.

Ensuite, vous devrez décider si les produits rejetés sont réellement défectueux, là encore avec une certaine probabilité ? Par exemple, vous devrez vérifier tous les produits rejetés qui entrent dans les domaines suivants :

et USL+/-4×0,675σ changement .

Des mesures répétées de la même unité de production avec enregistrement de leur valeur moyenne servent d'outil pour réduire l'erreur du système de mesure σ changement (n) et, par conséquent, l'erreur probable des mesures est de 0,675σ changement (n).

Ainsi, par exemple, si vous prenez (n) mesures répétées et enregistrez la valeur moyenne, alors l'erreur probable d'un tel système de mesure sera :

0,675σ changement (n)= 0,675σ changement /√n

Après quoi il faudra, à partir de la valeur moyenne (n) des mesures de chaque unité, prendre une décision sur son adéquation par rapport à un nouveau champ de rejet, à savoir des limites de tolérance réduites, par exemple, à quatre erreurs probabilistes du système de mesure avec (n) répétitions de 0,675*σ changement (n) pour une probabilité d'au moins 99,9 % de respecter la tolérance des produits précédemment rejetés :

LSL+4*0,675*σ changement /√n et USL-4*0,675*σ changement /√n

Il est facile de comprendre que, par exemple, 4 mesures répétées pour chaque mesure limite amélioreront (réduiront l'erreur probable (erreur probable)) du système de mesure d'un facteur deux :

√n=√4=2

Cela peut rendre utilisables certains produits précédemment rejetés en raison de limites de tolérance strictes. Et très probablement, vous devrez embaucher une armée de contrôleurs pour ce travail.

Je répète. La meilleure solution consiste à améliorer le fonctionnement des processus à tel point que la division en bons et mauvais produits n'est pas du tout nécessaire (Figure 9.)

« Vous devrez soit travailler à l’amélioration du système de mesure, soit travailler à l’amélioration du processus de fabrication.

La mise à niveau du système de mesure entraînera une augmentation des frais généraux. Cela n'améliorera pas le produit. Cela n’éliminera pas la nécessité d’une inspection. Cela réduira simplement votre productivité en augmentant les coûts associés à la recherche de pain grillé.

L’amélioration du processus de production réduira à la fois les coûts de production excédentaires et les coûts d’utilisation excessifs. De plus, comme cela a été prouvé à maintes reprises, ces améliorations de processus peuvent généralement être réalisées sans dépenses d'investissement et sans qu'il soit nécessaire d'améliorer un système de mesure imparfait. Il est toujours préférable d'apprendre à arrêter de brûler des toasts plutôt que d'être un grattoir de classe mondiale.

C’est pourquoi un intérêt excessif pour la qualité des mesures est contre-productif. Des systèmes de mesure imparfaits (mais stables) peuvent être utilisés pour améliorer considérablement la qualité et la cohérence du processus de fabrication. Ces améliorations peuvent éliminer la nécessité d’une inspection à 100 % tout en réduisant les autres coûts excédentaires tant pour le fabricant que pour le client.

Cependant, comme nous l’avons déjà vu, des mesures imparfaites ne permettront pas de classer correctement le produit. Si nous nous concentrons sur l’amélioration du système de mesure afin de pouvoir classer le produit selon les spécifications (tolérances), nos efforts, notre temps et nos ressources seront consacrés à augmenter nos frais généraux plutôt qu’à réduire nos coûts.

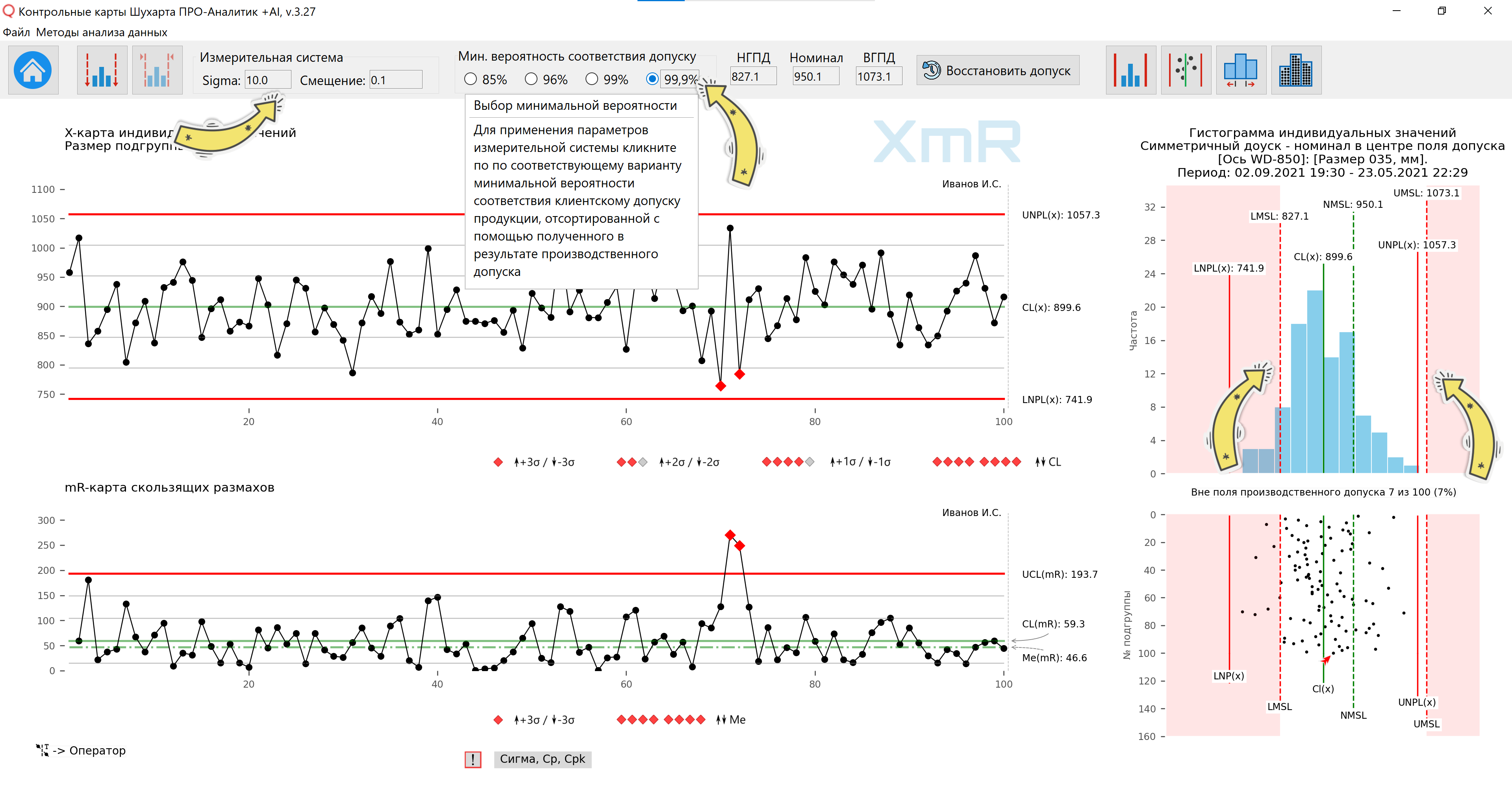

Le logiciel que nous avons développé, « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) », implémente la fonction conversion du champ de tolérance (champ de tolérance client) en tolérance de production rétrécie et décalée (tolérance d'acceptation) .

Si votre système de mesure est dans un état statistiquement stable (évalué à l'aide d'un graphique XmR de 25 à 30 mesures test-retest du même standard (référence)), alors l'histogramme des valeurs individuelles ainsi que les limites de contrôle du processus peuvent afficher les tolérances des limites de production (spécifications) obtenues en tenant compte de l'erreur et du biais du système de mesure pour les probabilités minimales sélectionnées par l'utilisateur (85 %, 96 %, 99 % et 99,9 %) de conformité aux tolérances du produit. Cette fonction est utilisée lors de la division des produits en bons et mauvais, en tenant compte du rétrécissement correspondant des limites établies des tolérances client d'une à quatre erreurs probables du système de mesure de chaque côté, respectivement.

Figure 10. L'histogramme de distribution et le nuage de points affichent la tolérance client (LSL, NSL, USL), avant d'appliquer le champ de tolérance de fabrication rétréci et décalé. Le dessin a été préparé à l'aide de notre logiciel développé « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » .

Figure 11. L'histogramme de distribution et le nuage de points affichent le champ de tolérance de production rétréci et décalé, qui prend en compte l'erreur (σ) et le biais du système de mesure. La probabilité minimale (99,9%) de respect de la tolérance client des pièces rejetées par rapport à la tolérance rétrécie de production des pièces a été retenue (rétrécissement de chaque côté de 4 (quatre) erreurs probables du système de mesure). Légende de la figure : LMSL(x) etc. - Limite inférieure de spécification de fabrication / Limite inférieure de tolérance de production ; NMSL(x)pr. - Ligne de Spécification Nominale de Fabrication / Ligne Nominale du champ de tolérance de fabrication ; UMSL(x)pr. - Limite supérieure des spécifications de fabrication / Limite supérieure de tolérance de fabrication Le dessin a été préparé à l'aide de notre « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » .

« Le problème fondamental de la gestion, du leadership et de la production, comme l’a dit mon ami Lloyd Nelson et comme nous l’avons souligné dans les chapitres précédents, est l’incapacité à comprendre et à interpréter la nature de la variation.

Les efforts et les pratiques visant à améliorer la qualité et la productivité dans la plupart des entreprises et des agences gouvernementales sont fragmentés, sans direction globale compétente ni système cohérent d'amélioration continue.

Chacun, quel que soit son poste, a besoin de formation et de développement. Dans une atmosphère d’efforts fragmentés, les gens avancent chacun dans leur propre direction, incapables d’apporter davantage de bénéfices à l’entreprise, et encore moins de se développer.