Contrôle statistique des processus (SPC) contre la pratique erronée de rationnement (calendrier) des processus et des opérations de production. Et comment les cartes de contrôle Shewhart contribuent à améliorer la planification de la production.

Matériel préparé par : Directeur scientifique du Centre AQT Sergueï P. Grigoriev .

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

« La gestion basée sur la qualité modifie considérablement la compréhension du rôle du manager. Le manager doit devenir un leader dont la tâche principale est de créer un système permettant aux employés de travailler efficacement. Une condition nécessaire à la mise en œuvre de ce rôle est la compréhension par le leader des différences entre les causes générales et particulières de variabilité.

La procédure de normalisation universellement appliquée aux processus et aux opérations ignore complètement la nature de la variabilité du travail normalisé. Pour cette raison, cela n’a même pas de sens de parler de normalisateurs et de gestionnaires en tenant compte des différences d’états dans lesquels le travail à normaliser peut se trouver, à savoir statistiquement contrôlé (comportement prévisible) ou statistiquement incontrôlable (imprévisible).

Pensez-y ! Vous « normalisez » en effectuant une estimation ponctuelle d'un processus ou d'une opération à un moment aléatoire, puis vous utilisez ces données dans la planification et le contrôle.

Dans un état de chaos total, le rationnement permet d’avoir un aperçu d’un processus dont on ne connaît rien, mais agit ensuite comme un obstacle à l’amélioration du processus. Pourquoi s’embêter à améliorer les processus si leurs indicateurs standardisés sont atteints ? S’ils ne sont pas respectés, nous privons et infligeons une amende aux « aiguilleurs coupables ». Si la norme se chevauche pour le mieux, nous récompensons ceux « impliqués » et, peut-être, révisons la « norme » dans le sens de la rendre plus stricte.

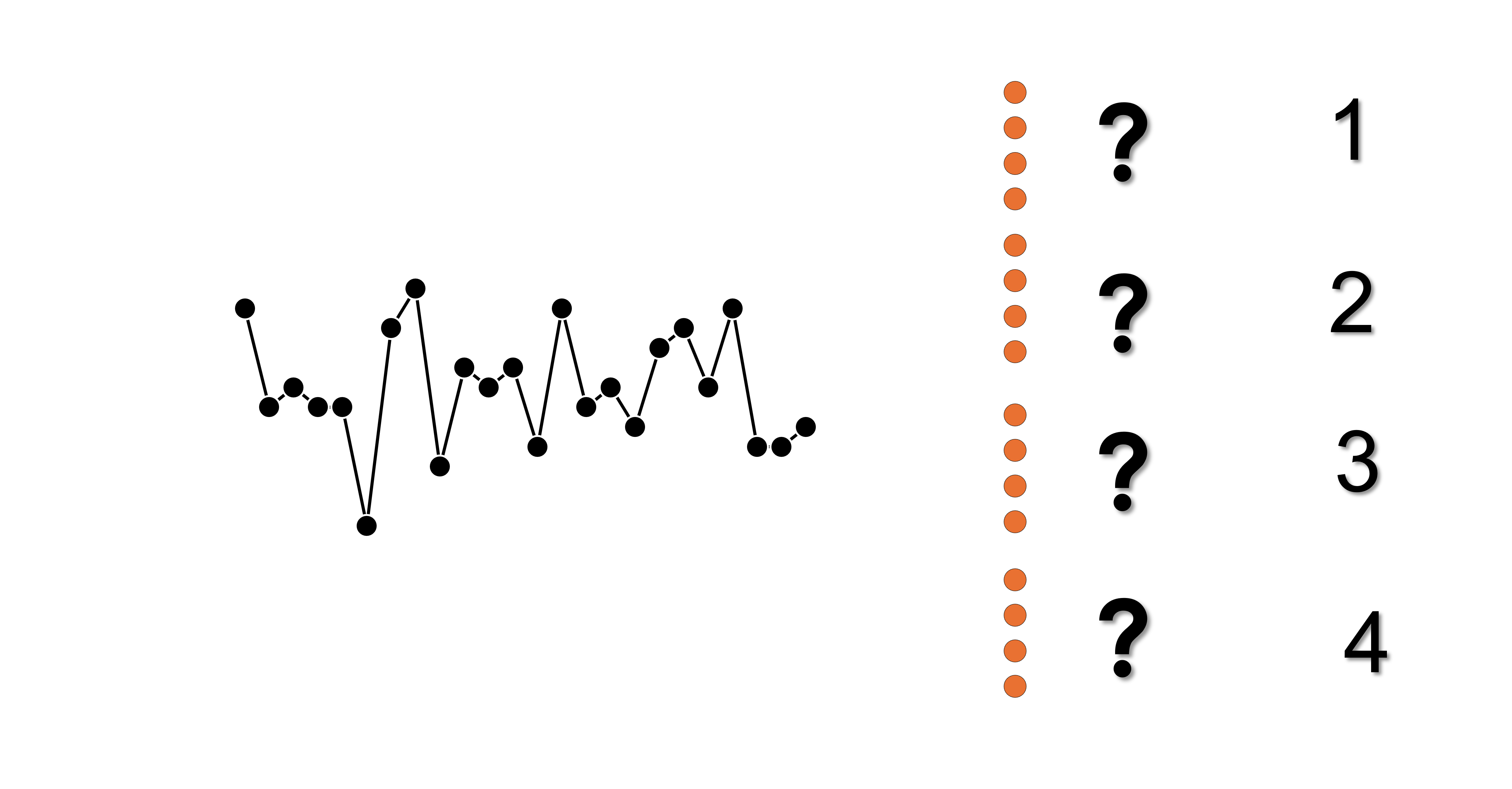

Répondez à la question : si le graphique (Fig. 1.) affichait un résultat important de l'un de vos processus, par exemple le résultat par équipe, où sur l'axe vertical vous fixeriez un objectif « réel » (plan, norme, tâche) pour cet indicateur pour les prochaines équipes ou l'affectation des équipes ? Dans quel point gris ou zone de 1 à 4 ? Rappelez-vous votre réponse.

Figure 1. Chronologie du processus. À quel point gris se situera le « véritable » objectif numérique du processus ?

Preuve 1

Le processus soumis à « normalisation » est dans un état statistiquement contrôlé. Si vous avez sélectionné une cible dans les zones 2 ou 3 :

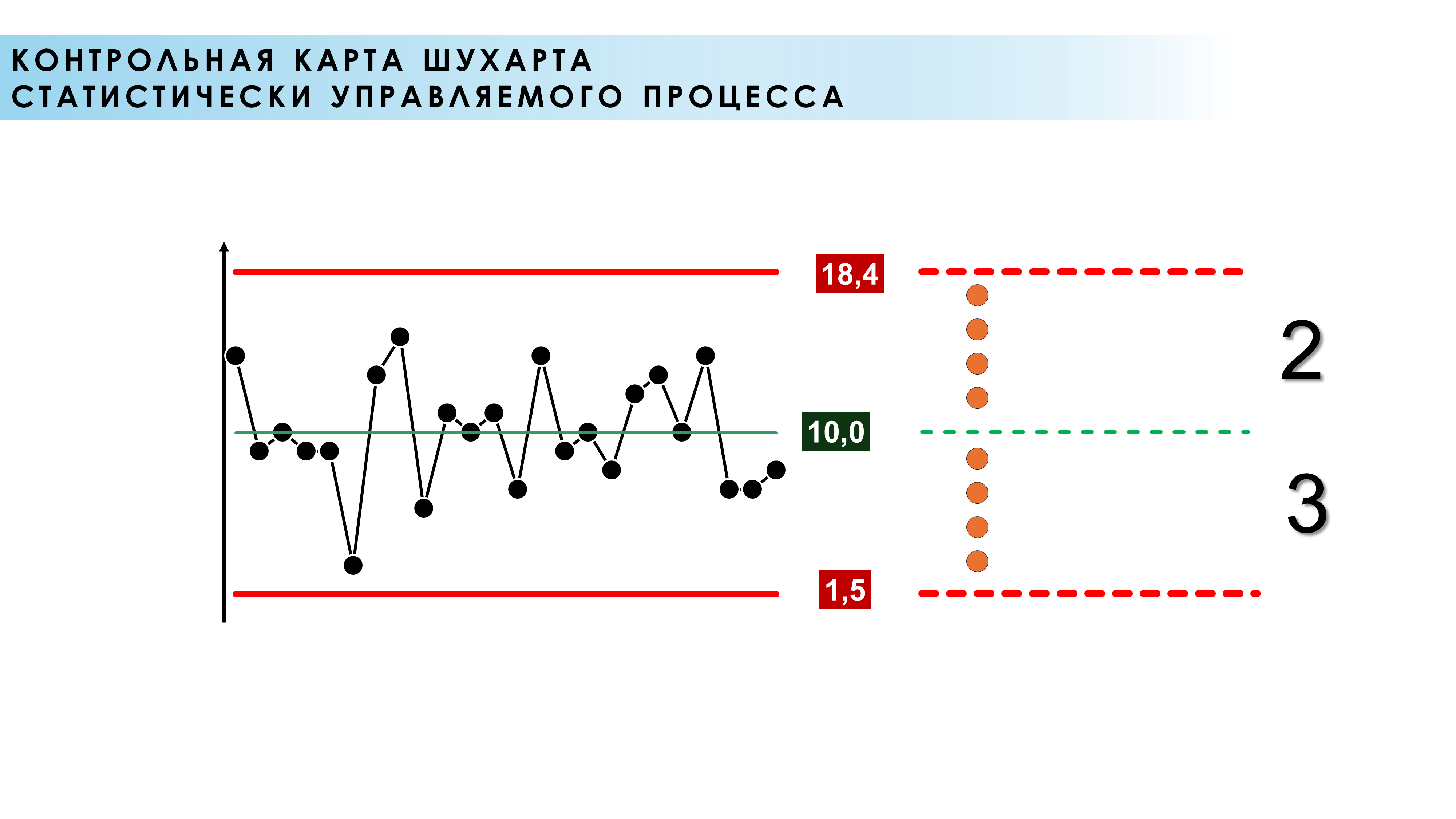

Figure 2. Carte de contrôle Shewhart pour un processus contrôlé statistiquement. Cible numérique pour un procédé en zone 2 ou 3. CL - ligne médiane, ВКГ - limite de contrôle supérieure, LKG - limite de contrôle inférieure

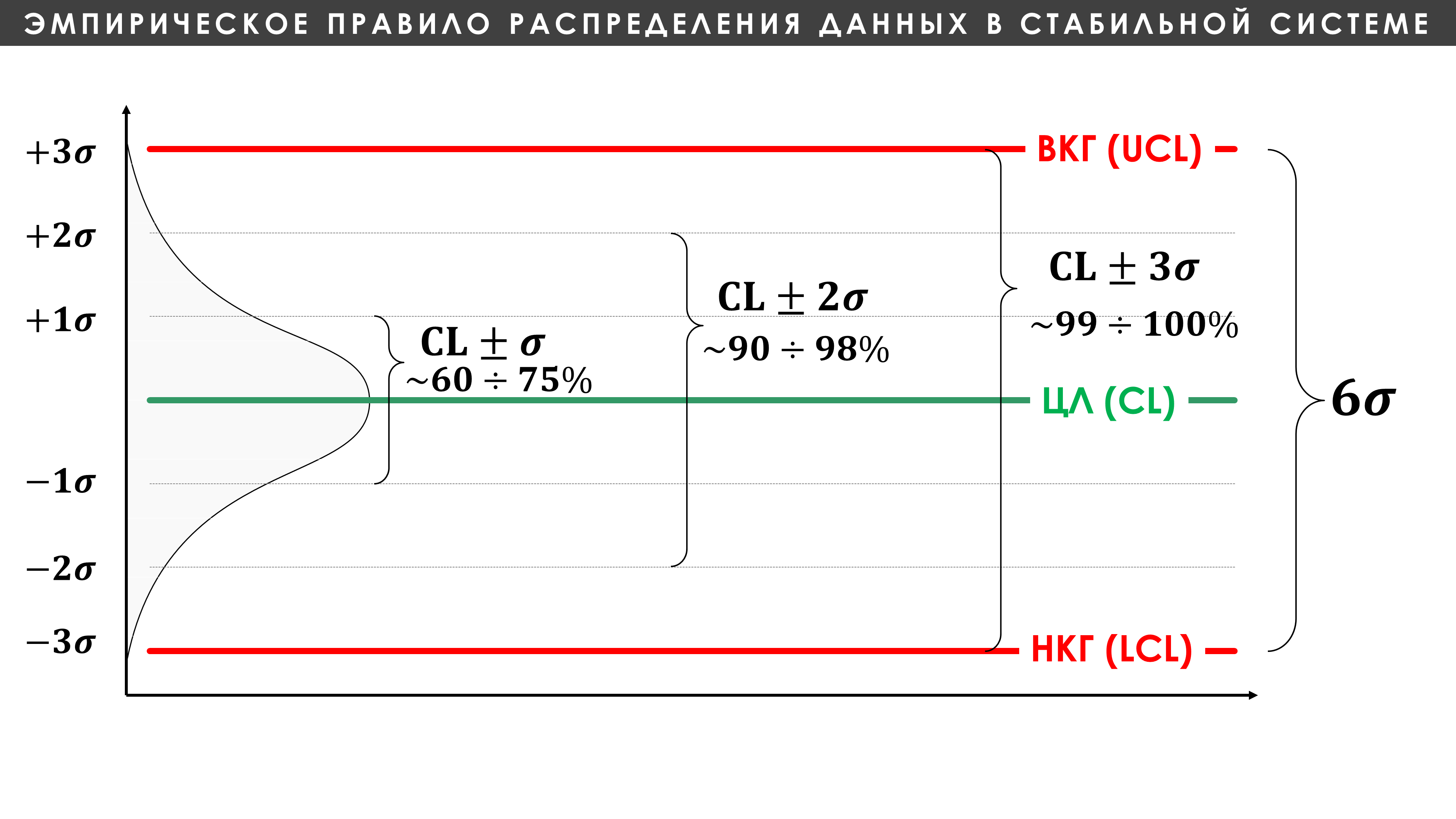

Réponse : Lorsqu'un processus présente un degré raisonnable de contrôle statistique, le comportement du processus est prévisible et il est dans son meilleur état. Un tel processus (et les personnes qui y participent) fait tout ce qu'il peut (voir Fig. 2). La connaissance du comportement passé d'un tel processus peut être utilisée pour prédire son avenir, à savoir des variations aléatoires dans des limites de contrôle avec les données distribuées selon une règle empirique (Fig. 3). Pour mieux comprendre le contenu de cet article, nous vous recommandons de lire d'abord l'article : La nature de la variabilité (variations, variabilité) est à la base de la pensée statistique .

Figure 3. Règle générale pour la distribution des données dans un système stable. Carte de contrôle Shewhart. LCG - limite inférieure de contrôle du processus, ВКГ - limite supérieure de contrôle du processus.

"La règle empirique nous fournit un moyen utile de décrire les données à l'aide d'une mesure de position et d'une mesure de dispersion. Si l'on nous donne un ensemble homogène de données, alors :

1) environ 60 à 75 % des données se situent dans une unité sigma de chaque côté de la moyenne ;

2) environ 90 à 98 % des données se situent à moins de deux unités sigma de la moyenne ;

3) environ 99 à 100 % des données ne sont pas éloignées de plus de trois unités sigma de la moyenne.

L'unité sigma (σ) est une mesure de l'échelle des données. Les statistiques générales de diffusion peuvent être converties en unités (σ) à l'aide de formules publiées*.

* Formules de calcul des unités σ, voir [11.1] GOST R 50779.42-99 (ISO 8258-91).

Figure 4. Démonstration de la distribution des données et de la carte XbarR de contrôle correspondante (carte XR) des moyennes et plages de sous-groupes pour un processus qui ne change pas dans le temps et est dans un état statistiquement contrôlé (processus stable).

Pensez-y : les normalisateurs ont-ils effectué leur travail avec un processus statistiquement contrôlé ? Comment savez-vous? Quel jour (point) ?

Dans ce cas (Fig. 2), l'intervention dans le fonctionnement du processus sous la forme d'objectifs et de normes numériques spécifiques établis en tout point entre les limites de contrôle supérieure et inférieure le long de l'axe vertical est un « jeu de roulette » dans un cadre limité. gamme. Un tel jeu n’a rien à voir avec la planification, et encore moins avec l’amélioration des processus.

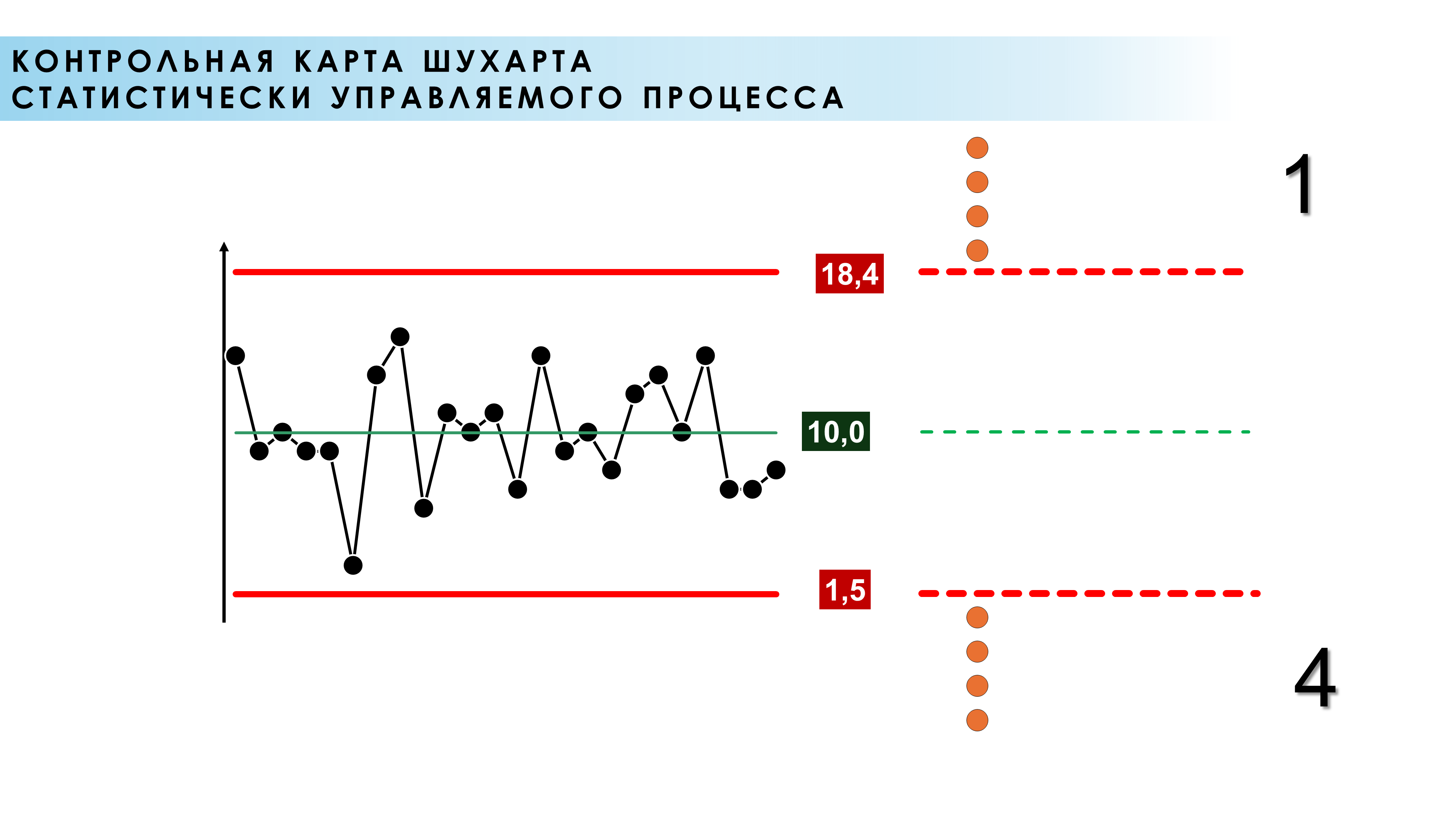

Si vous avez sélectionné une cible dans les zones 1 ou 4 :

Figure 5. Carte de contrôle Shewhart pour un processus contrôlé statistiquement. L’objectif numérique « réel » du processus que vous vous fixez sera-t-il situé au-dessus des limites de contrôle naturelles supérieures ou inférieures du processus (en dehors des limites de contrôle) ? CL - ligne médiane, ВКГ - limite de contrôle supérieure, LCG - limite de contrôle inférieure

Un objectif en dehors des limites de contrôle d’un processus statistiquement contrôlé n’a aucune signification pour les travailleurs.

Si l'objectif est supérieur aux capacités du système (au-dessus de la limite supérieure de contrôle), alors un tel objectif provoque une irritation et une insatisfaction parmi les travailleurs. Je ne parlerai pas de la possibilité de planifier par une gestion raisonnable une production en dessous de la limite inférieure de contrôle (zone 4), dans les mêmes conditions, comme d'une situation peu probable.

Attendre des points au-dessus de la limite supérieure de contrôle ou en dessous de la limite inférieure (Fig. 5., zones 1 et 4), pour un processus dans un état statistiquement contrôlé, n'est possible que dans trois cas [1] :

1. Simple distorsion des données.

2. Distorsion du système (par exemple, sous-optimisation sur un indicateur sélectionné, par exemple 3, au détriment d'autres tout aussi importants). Voir Fig.6. (avant distorsion) et Fig.7. (après distorsion).

3. Changer le système (processus) par la direction. C'est exactement ce que la direction de l'entreprise devrait faire. Voir les figures 8 et 9.

Figure 6. Indicateurs suivis avant l’intervention de distorsion du processus.

Figure 7. Mesures suivies après une intervention de distorsion du processus.

La meilleure décision

La recherche de causes spécifiques provoquant des variations aléatoires observées au-dessus et en dessous de la moyenne dans une plage de limites de contrôle, dans un processus qui démontre un degré raisonnable de contrôle statistique, n'est pas rentable. Pour d'autres améliorations (déplacer le processus moyen vers l'objectif souhaité et réduire la dispersion des données), des changements systémiques sont nécessaires qui relèvent de la compétence des cadres supérieurs, au niveau de la conception du processus et de l'amélioration de tous les intrants, à savoir : la qualité de matières premières et matériaux, état technique des équipements et outils, formation du personnel, environnement, style de management, exhaustivité et clarté des spécifications techniques, etc. Un travailleur peut-il influencer ces facteurs dans le résultat de ses activités ? Un tableau de contrôle des processus contrôlé statistiquement vous permettra toujours de suivre les résultats de tout changement entrepris par la direction. Voir les figures 8 et 9.

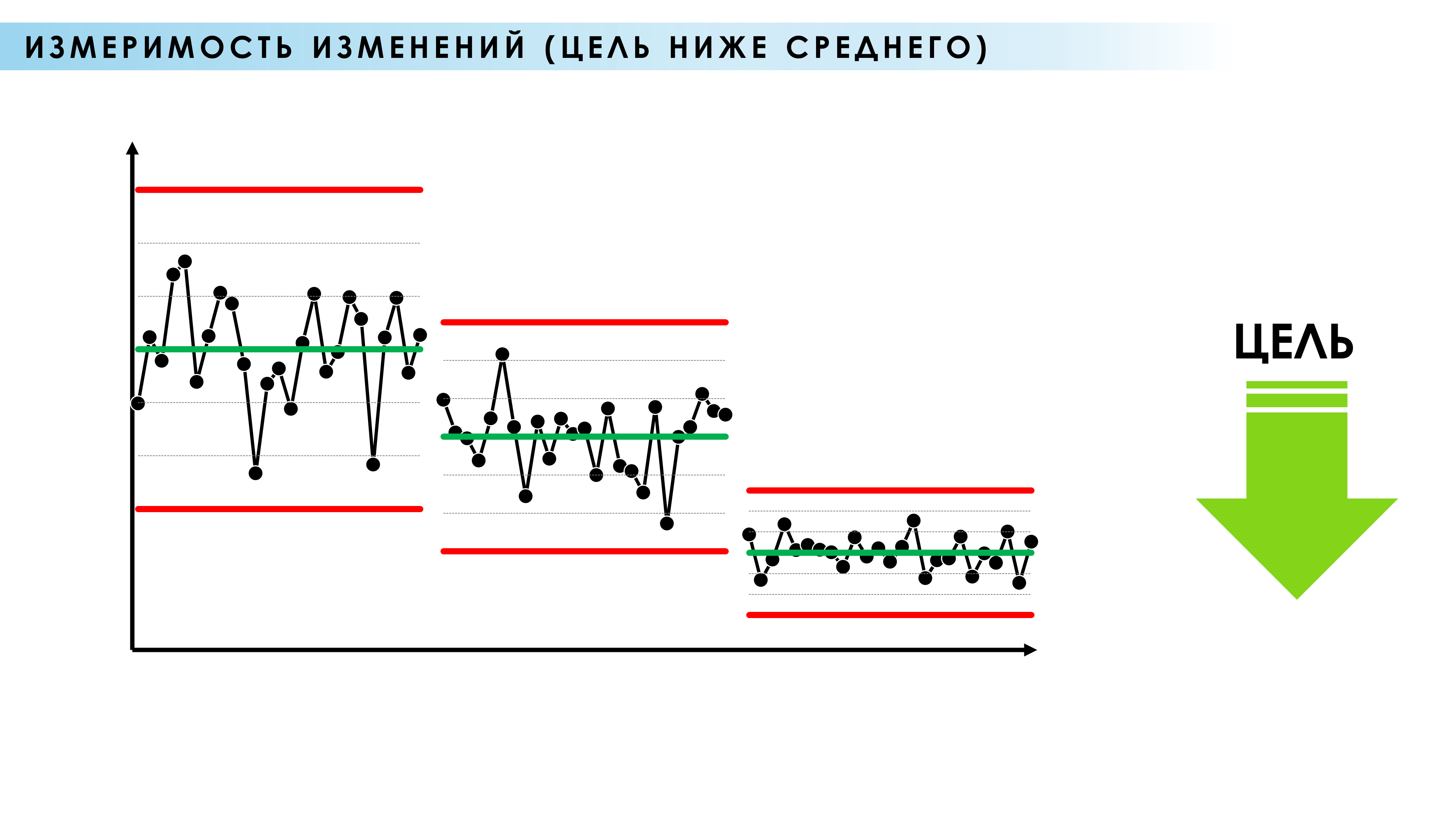

Figure 8. Évaluation des changements de processus (système) sur une période statistiquement significative. Orienter l’objectif vers un processus supérieur à la moyenne avec une diminution constante de la variabilité.

Figure 9. Évaluation des changements de processus (système) sur une période statistiquement significative. Orienter l’objectif vers un processus inférieur à la moyenne avec une réduction constante de la variabilité.

Revenons au rationnement

Les managers avec lesquels j’ai discuté font toujours référence au fait que les travailleurs utilisent délibérément les modes « lents » alors qu’ils sont « rationnés ». Étonnamment, le travailleur ressent inconsciemment, bien qu'il n'y ait aucune explication scientifique, l'influence du hasard sur son travail, plus ou moins que la moyenne. La direction acceptera sûrement comme normale une fluctuation aléatoire d'un paramètre standardisé par rapport à la moyenne dans la direction souhaitée par la direction. Et la même fluctuation aléatoire du côté « indésirable » de la moyenne sera soumise à une analyse approfondie et à la recherche de causes particulières. Et « celui qui cherche trouvera toujours », même ce qui n’est pas là.

Sans que les dirigeants d’entreprise comprennent la nature de la variabilité, un environnement de coopération entre les travailleurs et la direction ne peut exister. En conséquence, la méfiance à l’égard de la direction et la peur sont entretenues. La conséquence de la peur des travailleurs sera qu'ils cacheront de manière fiable les problèmes liés aux processus (informations importantes pour l'amélioration des processus). Est-ce l’objectif que vous souhaitiez atteindre lorsque vous avez lancé un programme de standardisation des opérations de production ?

Voir la description des expériences "entonnoir et cible" Et "perles rouges" - Excellentes démonstrations de la nature de la variation et des pratiques de gestion courantes.

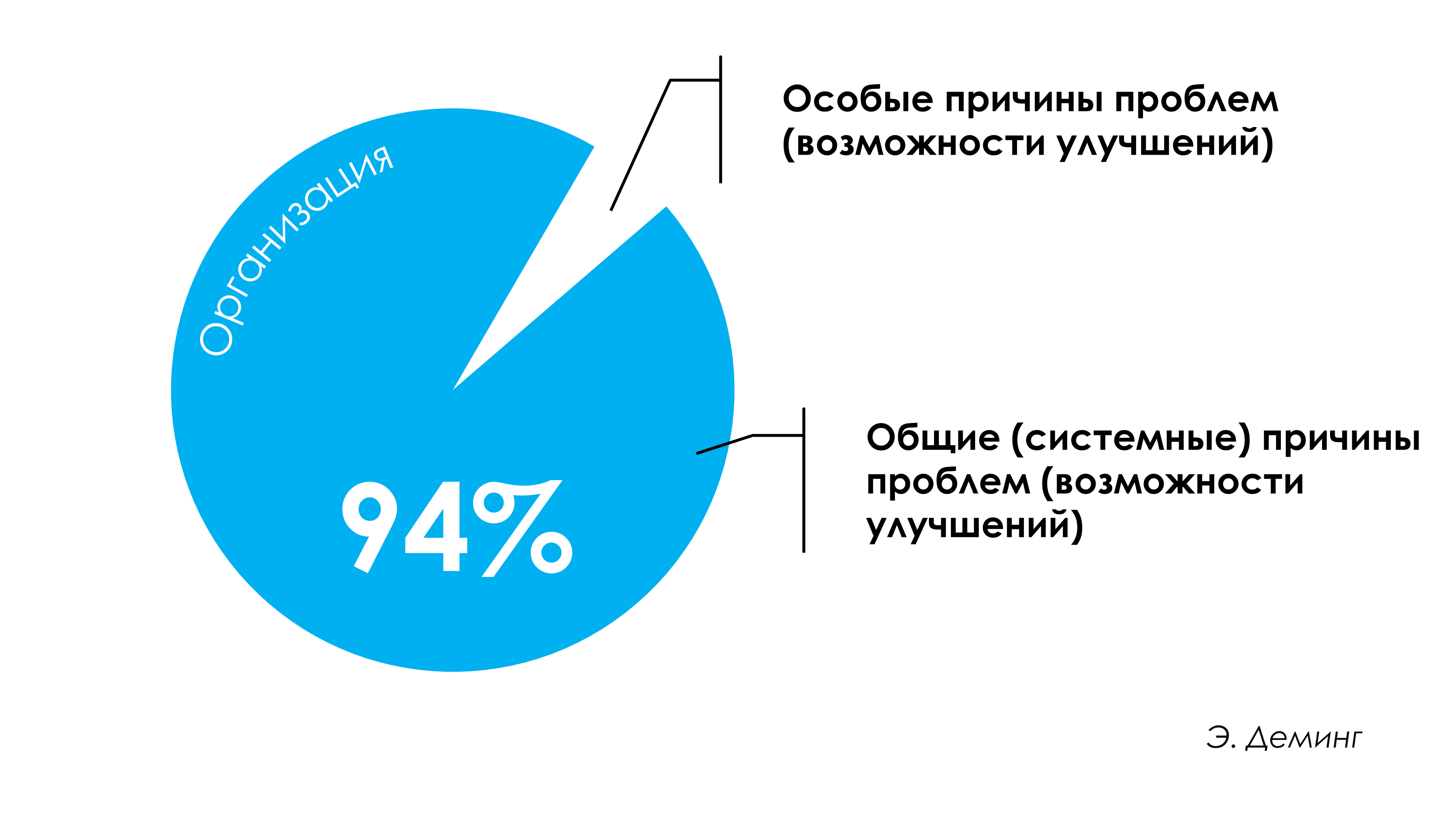

" Pas plus de 6 % de tous les problèmes (ou opportunités d'amélioration) dans les organisations sont associés à des causes particulières de variation ; ils se situent donc peut-être (mais pas nécessairement !) dans le domaine d'activité des employés ordinaires. Dans ce cas, top les managers représentent au moins 94 % de toutes les améliorations potentielles du système dans lequel travaillent leurs employés.

Aucun contrôle et aucun niveau de compétence professionnelle des travailleurs ne pourront surmonter les défauts fondamentaux du système. »

Figure 10. Les cadres supérieurs représentent au moins 94 % de toutes les opportunités potentielles d'amélioration du système dans lequel travaillent leurs employés. E. Deming

Preuve 2

Le processus soumis à la « normalisation » est dans un état statistiquement incontrôlable (imprévisible).

Si un processus présente un état statistiquement hors de contrôle, son comportement est imprévisible (voir la carte de contrôle dans les figures 11 et 12 ci-dessous). Il ne sert à rien de prédire le potentiel d’un tel processus sur la base de son passé et de discuter de sa reproductibilité.

Figure 11. Carte de contrôle de Shewhart pour un processus statistiquement incontrôlable et un objectif numérique dénué de sens pour celui-ci. CL - ligne médiane, ВКГ - limite de contrôle supérieure, LCG - limite de contrôle inférieure.

Figure 12. Démonstration de la distribution des données et de la carte de contrôle Shewhart des moyennes et des plages de sous-groupes pour un processus variable dans le temps qui est dans un état statistiquement incontrôlable (processus instable).

Pensez-y : les normalisateurs ont-ils effectué leur travail avec un processus statistiquement contrôlé ? Comment savez-vous? Encore une fois, quel jour (point) ?

Les coûts totaux totaux d'un processus non contrôlé, y compris ceux que la direction ne prend même pas en compte, sont maximaux. Normaliser un tel processus est imprudent. Tout d'abord, la direction devra amener un tel processus dans un état de contrôle statistique, en éliminant les causes particulières de variabilité, dont l'effet se manifeste aux points avec les pires résultats. Il sera nécessaire de connaître les raisons spécifiques qui ont amené les points à dépasser la limite de contrôle avec de meilleurs résultats, cela est peut-être le résultat du caractère unique de l'employé ou de ses méthodes, et si ces méthodes sont bien cohérentes avec les objectifs généraux de le système d'entreprise, d'autres employés peuvent y être formés.

Figure 13. Les coûts totaux totaux d'un processus non contrôlé, y compris ceux dont la direction ne prend même pas en compte, sont maximaux.

Comment alors planifier la production ?

Vous pourriez objecter : « Alors, comment pouvons-nous planifier la production s'il n'y a pas de normes et un plan d'équipe sous la forme d'un numéro précis ? Vous disposez de plus que des normes et des affectations arbitraires lorsque vous utilisez les cartes de contrôle Shewhart pour étudier les processus. Vous savez de quoi vos processus sont capables, et cette capacité est prévisible pour les processus maintenus dans un état statistiquement contrôlé. Pour un indice d'une meilleure solution, voir le paragraphe 11. « ÉLIMINER LES NORMES ET TÂCHES QUANTITATIVES ARBITRAIRES » Les 14 points de gestion d'Edwards Deming .

Pour la planification, il est nécessaire d'utiliser non pas des « étalons sortis de nulle part » ou des résultats de mesure obtenus au hasard, mais des connaissances sur les capacités des processus stables, la moyenne et la variation de la productivité (par exemple, les produits par heure). Avoir une compréhension de la règle empirique pour la distribution des données dans tout système démontrant un degré raisonnable de contrôlabilité statistique (quelle que soit la forme de la distribution des données autour de la moyenne), voir la figure 3 ci-dessus.

Bien sûr, c’est plus difficile que de trouver le « nombre » souhaité lors de la prochaine réunion dans la salle du conseil d’administration. Vous devrez embaucher un professionnel dans le domaine du contrôle statistique des procédés, travailler à l'étude des propriétés de vos procédés et descendre des bureaux en atelier jusqu'aux lieux de travail. Mais c'est nettement plus efficace.

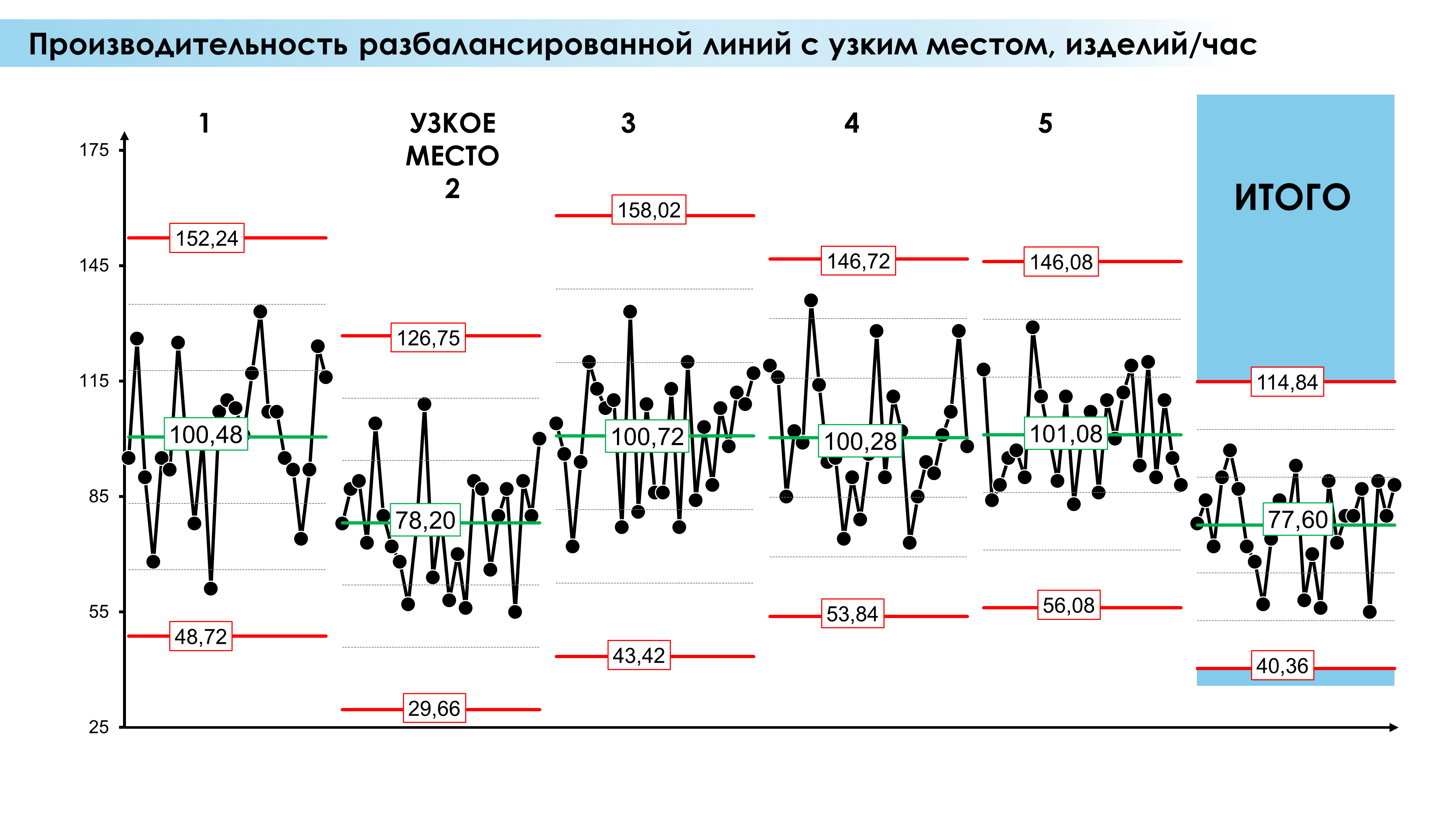

Par exemple, les ordres de planification sont effectués en fonction de la valeur de productivité moyenne du goulot d'étranglement (le processus avec la productivité la plus faible) dans la chaîne de production de processus connectés en ligne, démontrant un état statistiquement contrôlé.

Figure 14. Performances résultantes d'une ligne de production déséquilibrée avec un goulot d'étranglement, démontrées à l'aide des cartes de contrôle Shewhart. La méthode d'analyse des performances d'une ligne déséquilibrée, en termes de méthode de simulation, est empruntée au livre de Donald Wheeler et David Chambers. "Contrôle statistique des processus : optimisation commerciale à l'aide des cartes de contrôle Shewhart", pp. 366-370 [4]. Le dessin a été préparé à l'aide de notre logiciel développé « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » .

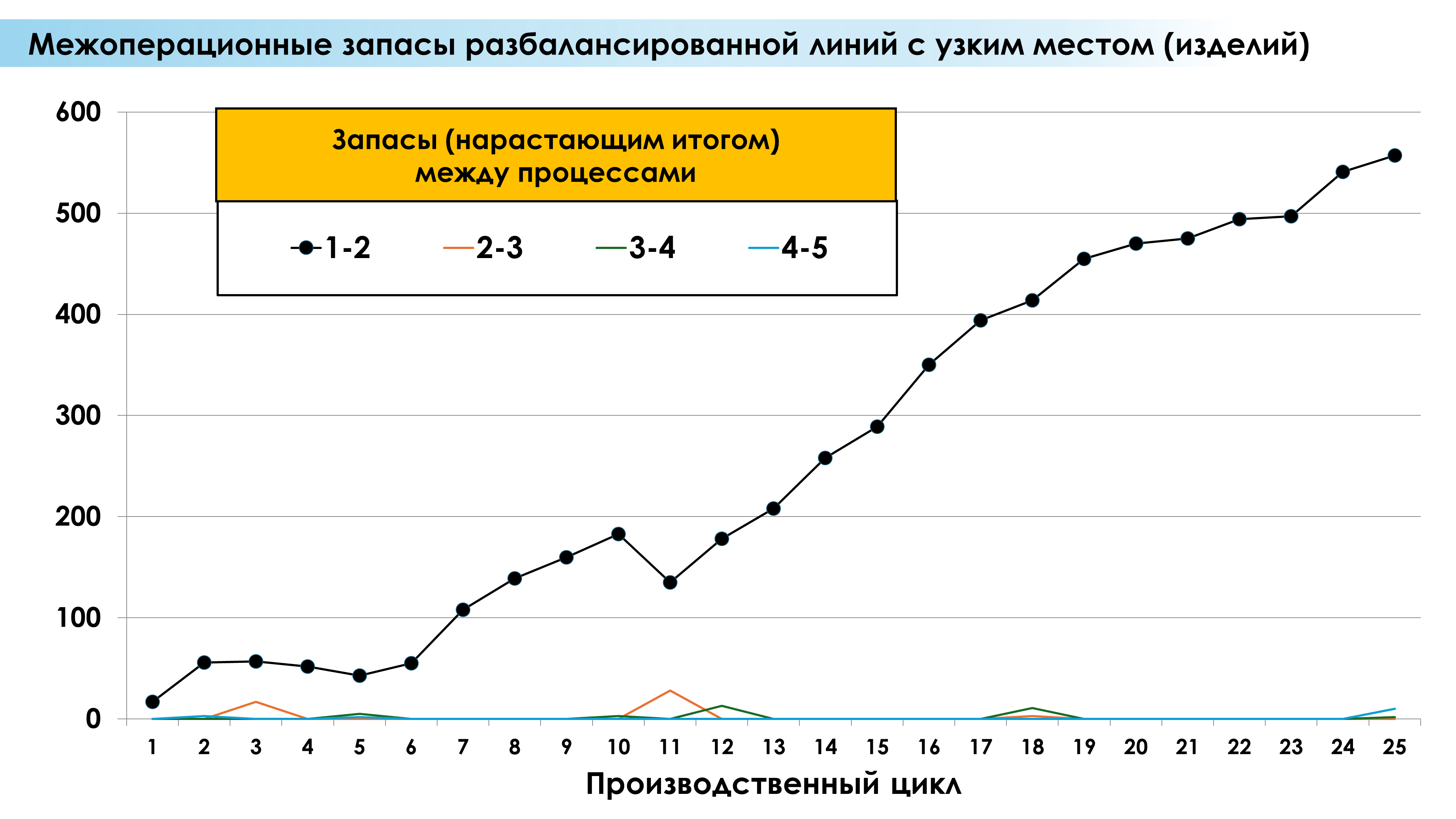

Le goulot d'étranglement dans la chaîne des processus peut être facilement déterminé par la présence des stocks interopérationnels les plus importants devant un tel processus.

Figure 15. Graphique de la constitution d'un stock interopérable avant le goulot d'étranglement dans une ligne de production déséquilibrée avec un goulot d'étranglement.

Il est logique de ne pas planifier le volume par équipe, mais de maintenir les commandes prêtes à entrer en production dans un plan de production glissant « infini » basé sur le principe FIFO (un tampon vivant de commandes, certaines des premières dans la file d'attente sont parties, d'autres sont arrivées). en fin de file d'attente). Ce tampon de commandes est un stock interopérationnel. Maintenez le volume tampon actuel non inférieur à la limite supérieure de contrôle des performances du goulot d'étranglement dans la ligne, pour permettre au goulot d'étranglement de fonctionner sans temps d'arrêt à des moments aléatoires pour atteindre ses performances maximales. Si le processus de préparation des commandes pour la production ne constitue pas un goulot d'étranglement, cela ne nécessitera pas d'efforts supplémentaires, car après plusieurs cycles, un tel stock tampon se forme naturellement devant le goulot d'étranglement.

La carte de contrôle vous permettra de surveiller l'état de contrôlabilité statistique des processus dans la chaîne de production, ainsi que les changements dans les performances des processus pour le meilleur ou pour le pire bien avant la fin de la période de reporting. Pendant que les processus de la chaîne de production sont stables, planifiez la productivité de la ligne (chaîne de processus séquentiels) en fonction de la productivité moyenne du goulot d'étranglement (processus) pour chaque type de produit.

Voyez-vous des similitudes avec la théorie des contraintes (TOC) de Goldratt développée dans les années 1980 ? Les cartes de contrôle Shewhart ont été développées beaucoup plus tôt et, contrairement à la COT, prennent en compte le comportement prévisible ou imprévisible du processus et sont basées sur la science fondamentale plutôt que sur le jugement.

Vous trouverez ci-dessous un exemple de performances d’une ligne bien équilibrée et sans goulots d’étranglement. La performance finale d'une ligne équilibrée est toujours légèrement inférieure à la moyenne de tout processus dans une telle ligne.

Figure 16. Performance finale d'une ligne de production équilibrée et sans goulots d'étranglement, démontrée à l'aide des cartes de contrôle Shewhart. La méthode d'analyse, en termes de méthode de simulation, est empruntée au livre de Donald Wheeler et David Chambers. "Contrôle statistique des processus : optimisation commerciale à l'aide des cartes de contrôle Shewhart", pp. 366-370 [4]. Le dessin a été réalisé à l'aide du logiciel que nous avons développé « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » .

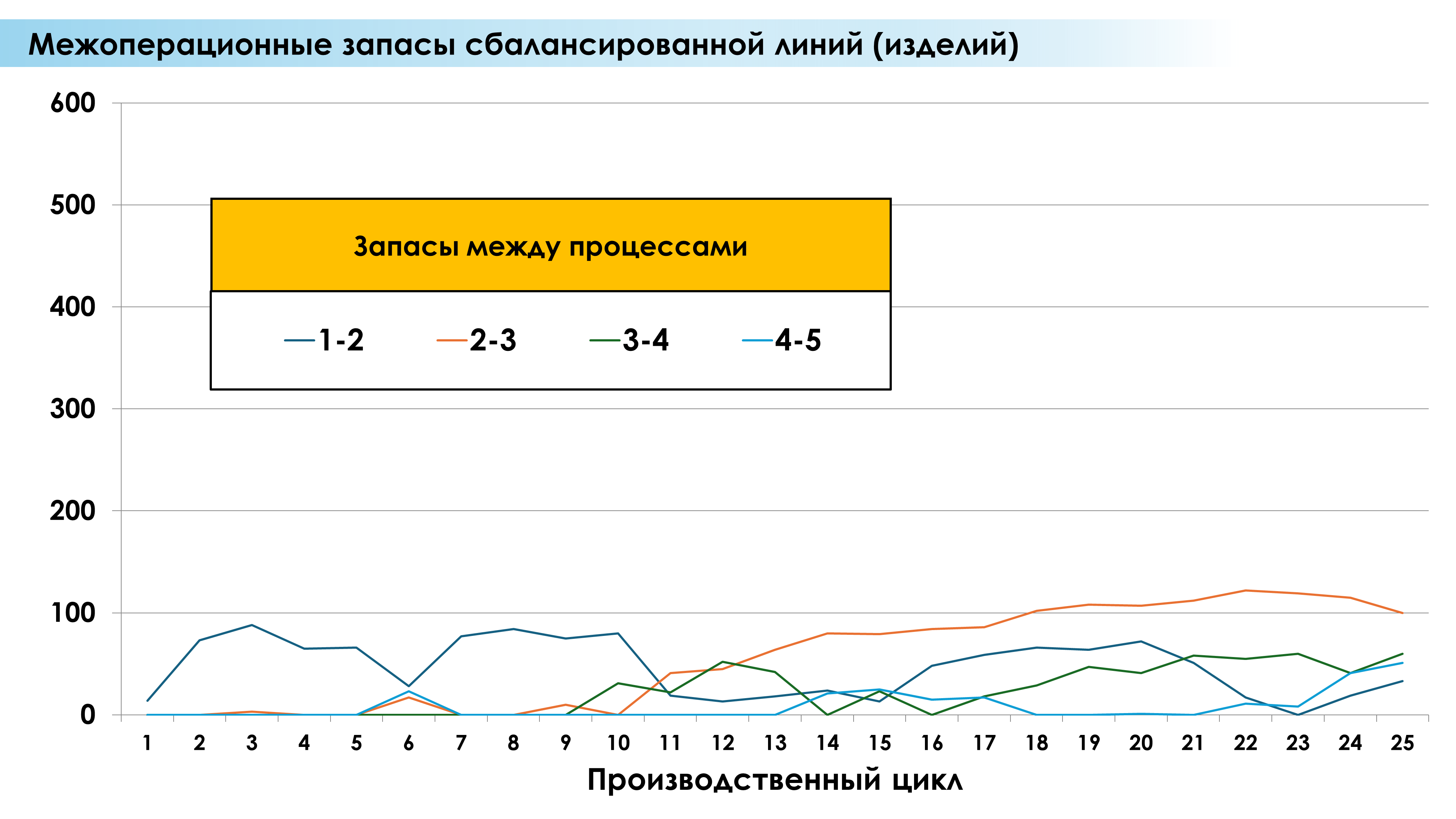

Les stocks interprocessus avant les processus d'une ligne de production équilibrée doivent être maintenus au niveau requis pour éviter les temps d'arrêt des processus. Il ne sert à rien d'accumuler un stock interopérationnel au-dessus de la limite supérieure de contrôle du procédé pour lequel ce stock est maintenu, par exemple lors de l'arrêt d'un procédé dans une chaîne de production équilibrée. Si tous les processus fonctionnent de manière stable et continue, dans la grande majorité des cas, le petit stock interopérationnel naturel sera suffisant pour le fonctionnement continu de l'ensemble de la ligne (voir figure ci-dessous).

Figure 17. Calendrier d'accumulation de stocks interopérable dans une ligne de production équilibrée et sans goulots d'étranglement.

Améliorer constamment tous les processus en réduisant la variabilité de tous les intrants du processus (en augmentant la stabilité des matières premières, des équipements et des opérations, etc.), en introduisant des innovations. Les diagrammes de cause à effet d'Ishikawa, les feuilles de contrôle, les graphiques de Pareto, les histogrammes de densité de valeurs individuelles, les nuages de points et les cartes de contrôle de Shewhart sont les meilleurs outils pour cela. De plus, les cartes de contrôle Shewhart constituent l’outil le plus important. Tout cela conduira à la possibilité d’une planification plus précise. Il s’agit d’un travail de toute une vie et qui correspond bien à l’objectif d’optimisation de l’ensemble du système.

Figure 18. Diagramme de cause à effet. Diagramme d'Ishikawa. Squelette de poisson.

Le processus s’est-il amélioré ou détérioré (goulot d’étranglement) ? La carte de contrôle montrera le changement de la moyenne et de la plage des données autour de la moyenne (facile à voir sur la carte de contrôle de plage), et les premiers signes de changements durables dans le processus seront des signaux indiquant un changement dans le système. De nouvelles limites de contrôle peuvent être construites pour suivre la stabilité statistique du nouvel état du processus en ajoutant 8 nouveaux points de l'état modifié.

Regardez un film sur la méthode permettant de diagnostiquer rapidement les changements dans un processus (système), à la fois positifs et négatifs, à l'aide de la carte de contrôle Shewhart.

Vidéo 1. Une méthode pour diagnostiquer rapidement les changements dans un processus (système).

Pour le calcul préliminaire des dates de préparation des commandes (planification), vous ne pouvez utiliser que des indicateurs de processus démontrant un degré raisonnable de contrôlabilité statistique (prévisibilité). Par exemple, en production série pour une ligne déséquilibrée :

- le temps de calage absolu moyen pour chaque produit dans son « goulot d'étranglement » (valeur absolue, puisque dans l'écrasante majorité, le temps de calage ne dépend pas de la taille du lot) ;

- productivité moyenne par unité de temps pour chaque produit dans son « goulot d'étranglement » ;

- moyenne des temps d’arrêt imprévus liés aux goulots d’étranglement.

Du temps journalier total correspondant à un produit spécifique du « goulot d'étranglement » de la chaîne technologique, nous soustrayons tous les temps d'arrêt prévus des équipements (maintenance, réparations, heures chômées, etc.).

Les cartes de contrôle des temps d'arrêt non planifiés par type de cause et de temps passé auront deux objectifs : travailler à réduire leur nombre et leur durée, et pour les processus (équipements goulots d'étranglement) démontrant un degré raisonnable de contrôlabilité statistique en termes de temps d'arrêt non planifiés - prendre les prendre en compte dans la planification, en soustrayant la durée moyenne de ces temps d'arrêt du temps de travail restant à l'étape précédente.

Pour le temps de travail restant, nous répartissons les commandes en tenant compte de la commande, du temps moyen de calage et de la productivité moyenne pour chaque type de produit. Les processus qui se trouvent dans un état statistiquement incontrôlable sont, par définition, imprévisibles ; leur moyenne n’est pas raisonnable à utiliser pour la planification (prédiction). Pour améliorer le système de planification, vous devrez amener ces processus dans un état statistiquement stable (contrôlable), puis travailler à réduire la variabilité de ces processus.

IMPORTANT

Il est important de comprendre que ce n'est pas la quantité prévue (norme) qui produit le produit, mais les processus qui ne se soucient pas de cet objectif planifié. Nous en savons beaucoup sur les processus et les personnes qui les composent si nous collectons et analysons les données et travaillons avec les personnes et les processus au niveau du magasin (dans le gemba). Nous voulons augmenter la productivité - nous améliorons les «entrées» du processus et le processus lui-même en surveillant les «sorties» avec une compréhension du sujet et en utilisant des cartes de contrôle Shewhart pour des mesures numériquement mesurables, nous optimisons l'ensemble du système en fonction de ses objectifs.

Figure 19. Méthodologie de modélisation fonctionnelle IDEF0 [16] .