Suffit-il d'analyser les histogrammes de distribution et les indices de reproductibilité Cp, Cpk ? Commencez votre analyse en créant des cartes de contrôle Shewhart !

Le matériel a été préparé par le directeur scientifique du Centre AQT Sergueï P. Grigoriev

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

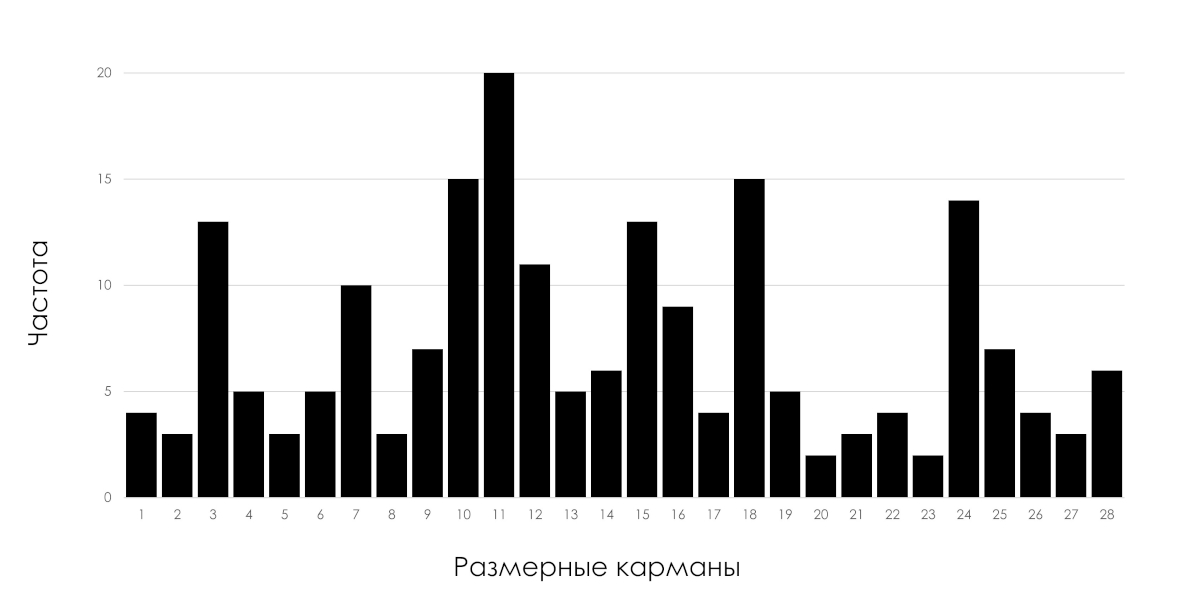

Dans le service d'assurance qualité d'une entreprise de recherche et de production, on m'a montré un histogramme de la distribution d'un indicateur de qualité clé, que les spécialistes utilisaient pour enquêter sur les causes d'un accident grave ; leurs arguments ressemblaient davantage à une divination sur du marc de café. Personne n'avait aucune idée de l'état statistique du processus de production pour cet indicateur.

Riz. 1 : Histogramme des distributions d’un indicateur clé de qualité.

Pourquoi c'est important?! Un accident est une conséquence et non une cause.

L'histogramme de la distribution des indicateurs présenté dans la figure ci-dessus peut être le résultat du fonctionnement de processus à la fois statistiquement stables (prévisibles) et statistiquement instables (imprévisibles).

Si la fabrication enregistre les paramètres des pièces pour cet histogramme, pourquoi les cartes de contrôle Shewhart ne sont-elles pas conservées pour suivre l'état statistique du processus ? Les cartes de contrôle signaleraient le plus rapidement possible le problème du processus de production responsable de la défaillance de la pièce, même si le paramètre de contrôle de la pièce était toujours dans les limites de tolérance. Le personnel de production aurait des raisons d'arrêter le processus de production jusqu'à ce que la cause spécifique du problème soit déterminée et corrigée. Pour les pièces produites pendant la période affectée par le trouble du processus, il fallait prendre la décision de les transmettre ou de les rejeter, je souligne, même si ces pièces correspondaient à la plage de tolérance. Les pièces produites par un processus qui se trouve dans un état statistiquement instable (imprévisible) ne sont pas homogènes, elles sont significativement différentes. Les limites de tolérance pour déterminer l’homogénéité ne sont pas applicables. Il est important de comprendre cela pour les pièces particulièrement critiques.

Le choix entre deux types opposés de mesures à son égard afin de l'améliorer dépend de l'état statistique dans lequel se situe le processus analysé. Voir l'explication détaillée dans l'article " Nature de la variabilité ".

Vous trouverez ci-dessous l'explication d'Edwards Deming du problème d'interprétation des histogrammes de densité qui a donné naissance à ce cas.

"Les cours de statistiques commencent souvent par l'étude des distributions et leur comparaison. Les étudiants ne sont pas avertis en classe ou dans les livres qu'à des fins analytiques (telles que l'amélioration des processus), les distributions et le calcul de la moyenne, de l'écart type, des valeurs du chi carré, t - les statistiques, etc. sont inutiles à moins que les données n'aient été obtenues pour le processus dans un état de contrôle statistique

En conséquence, la première étape de l’examen des données consiste à comprendre si elles ont été obtenues dans un état de contrôle statistique. Le moyen le plus simple d’analyser les données est de disposer les points dans l’ordre dans lequel ils apparaissent pour voir si quelque chose peut être appris de la distribution formée par les données.

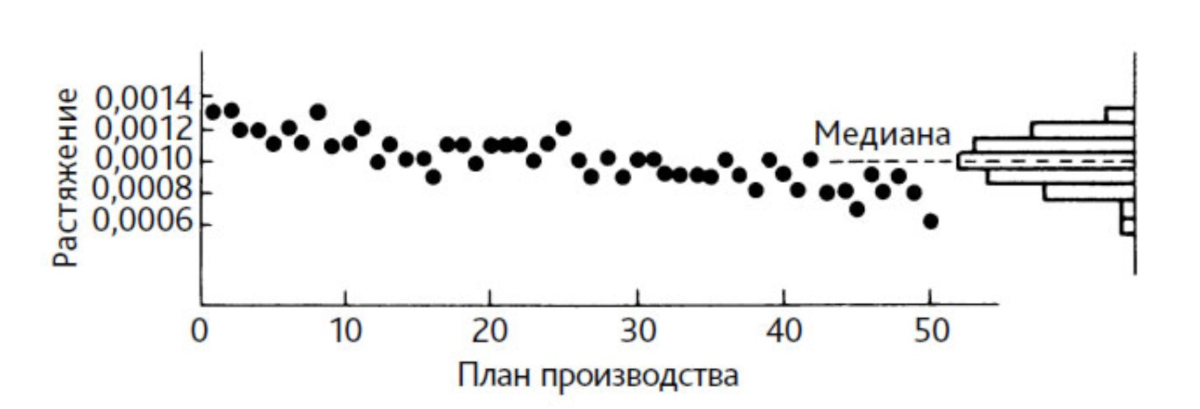

A titre d'exemple, regardons une distribution qui semble avoir les meilleures caractéristiques, mais qui est non seulement inutile, mais trompeuse. Sur la figure. La figure 2 montre la répartition des résultats de mesure pour 50 ressorts du même type utilisés dans une caméra d'un certain type. Les ressorts ont été mesurés en étirant sous une force de 20g.

Riz. 2. Nuage de points du procédé avec un histogramme de distribution pour 50 ressorts testés dans l'ordre de leur fabrication. Source : [2] Edwards Deming, livre « Overcoming the Crisis », pp. 224-225

Si le temps de fabrication n'est pas pris en compte, les données (Figure 2) forment une distribution symétrique, mais si elles sont disposées dans l'ordre de production des ressorts, la répartition s'avère inutile. Par exemple, la distribution ne nous indiquerait pas dans quelle tolérance les ressorts finis pourraient tomber. La raison est qu’il n’existe aucun processus identifiable.

La répartition semble assez symétrique et dans les limites de tolérance. Il est tentant de conclure que le processus est dans un état satisfaisant. Cependant, les valeurs de traction, classées par ordre de temps de production, montrent une tendance à la baisse.

Il y a un problème avec le processus de fabrication ou l'appareil de mesure. Toute tentative d'utiliser la distribution illustrée à la Fig. 2 est inutile. Par exemple, le calcul de l’écart type pour une distribution donnée ne produira pas une valeur pouvant être utilisée pour la prédiction. Cela ne dit rien sur le processus car il est instable.

Ainsi, nous avons appris une leçon très importante : pour analyser des données, vous devez les examiner. Placez les points par ordre de production ou dans un autre ordre raisonnable. Pour certains problèmes, un simple nuage de points est utile.

Et si quelqu’un essayait d’utiliser cette distribution pour calculer les mesures de reproductibilité des processus ? Il tombera dans un piège dont il sera difficile de sortir. Le processus est instable. Aucune reproductibilité ne peut lui être attribuée.

La distribution (histogramme) montre uniquement les données accumulées du processus, sans rien dire sur sa reproductibilité. Un processus n’est reproductible que s’il est stable. La reproductibilité du processus est obtenue et confirmée par l'utilisation d'une carte de contrôle, mais pas par la distribution elle-même. Comme nous l'avons déjà vu, même un simple diagramme de processus donne une idée de la reproductibilité du processus."

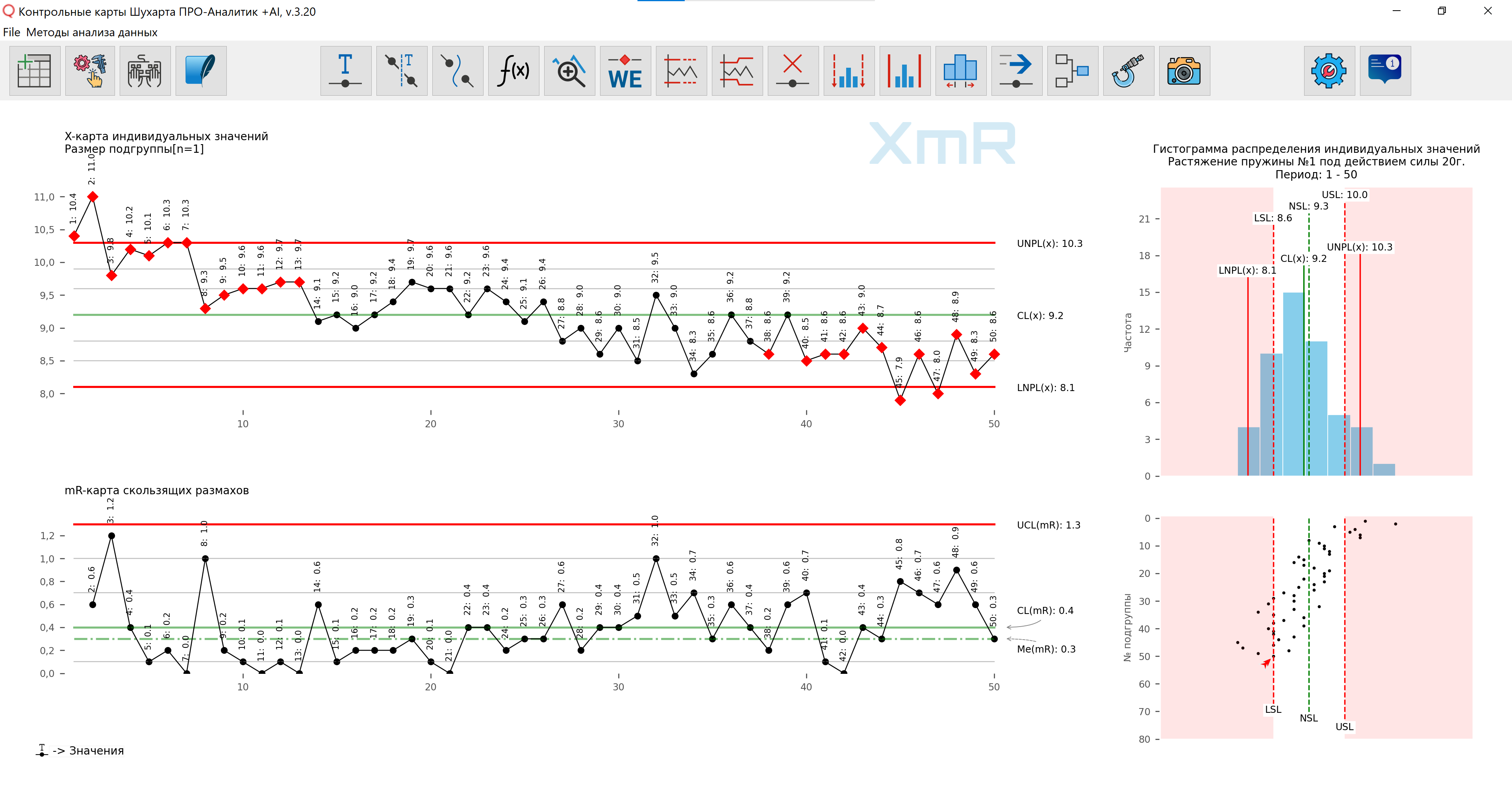

Dans notre logiciel L'histogramme de la distribution des valeurs individuelles est complété par un nuage de points sous l'histogramme (Figure 3), qui montre les informations sur le processus cachées par l'histogramme et constitue la meilleure base pour la stratification des données.

Figure 3. Figure préparée à l'aide de notre modèle développé logiciel .

Vous devez créer des cartes de contrôle XmR simples de valeurs individuelles et de plages mobiles en fonction des données, par ordre chronologique de sortie du produit, à savoir la sortie, et pas l'ordre de mesure de l'échantillon .

Erreur commune! Les produits reçus pour inspection sont transférés dans une pile commune et les inspecteurs les sélectionnent selon le principe selon lequel il convient de les prendre en premier et de prendre des notes dans le même ordre ; l'ordre chronologique de sortie des produits est perdu.

Prenez soin de collecter ces données à l'avance, en marquant l'ordre de production de manière pratique. De plus, les données de l'histogramme peuvent appartenir à différents types de sources de variabilité (machines, opérateurs, superviseurs, lots de matières premières, etc.) et de sources de variabilité au sein d'un type (par exemple, machine-1, machine-2, machine-3). Bien que les cartes de contrôle de Shewhart soient efficaces pour analyser les données provenant d'un mélange de sources de variabilité, lorsque vous utilisez des informations sur les sources de variabilité disponibles pour la comptabilité (en construisant des cartes de contrôle dans le contexte de sources de variabilité), vous obtiendrez beaucoup plus d'informations sur les processus et, par conséquent, vous aurez plus de possibilités de l’améliorer. Encore une fois, assurez-vous de collecter ces données à l'avance. Et veillez aux procédures qui assurent la traçabilité des données, cela facilitera grandement l’identification des relations de cause à effet.

Au niveau suivant, vous pouvez analyser le résultat du processus à l'aide du graphique XbarR des moyennes et des plages de sous-groupes.

Ainsi, pour la carte de contrôle Shewhart XbarR, vous aurez besoin regroupement rationnel des données en sous-groupes en tenant compte du type et des sources de variabilité. Par exemple, pour analyser la dépendance d’un indicateur à l’égard d’opérateurs spécifiques, le regroupement des données en sous-groupes doit garantir que les données provenant de différents opérateurs ne relèvent pas d’un seul sous-groupe.

Les dirigeants évoquent souvent le fameux « facteur humain », qui explique la grande majorité des problèmes des entreprises. Bien sûr, tous les gens sont différents les uns des autres – comment pourrait-il en être autrement ?! Mais je tiens à vous rappeler que lors de l'analyse du travail des personnes, vous observez le résultat de l'interaction de divers employés avec le système construit par votre direction, et l'influence du système sur le résultat du processus est bien supérieure à l'influence personnelle. contribution des employés individuels, à moins qu'ils ne soient des artistes avec leurs propres peintures, pinceaux et toiles.

Pour les personnes à l'esprit curieux.

Il existe un autre piège dans l'utilisation d'histogrammes (généralisation) - la taille de la poche d'histogramme (largeur de colonne) dans laquelle tombent les valeurs individuelles. Il se peut qu'une mesure légèrement différente de celle entrée dans la poche droite se retrouve dans celle de gauche. La même chose se produit avec les produits entrant dans la zone de tolérance et au-delà, voir définition Fonctions de perte de qualité Taguchi . J'ai adapté l'approche de Taguchi pour ce cas. Ainsi, dans une poche de l'histogramme, toutes les valeurs individuelles ajoutent des fréquences égales, augmentant ainsi la hauteur de la colonne. Si les valeurs sont légèrement en dehors des limites de la poche, elles tombent respectivement dans la poche droite ou gauche. Mais les différences entre les valeurs tombant dans une poche sont bien plus grandes que celles entre les valeurs situées à la limite commune dans les poches voisines. Par conséquent, l’histogramme est un outil utile mais généralisateur, et ceux qui comparent des barres adjacentes peuvent facilement être induits en erreur. De plus, la taille des barres de l’histogramme dépend de manière significative de la taille de la poche de l’histogramme ; vous pouvez facilement le vérifier en construisant des histogrammes avec différentes tailles de poche pour la même série de données. Notre logiciel vous aidera à réaliser ces expériences simples avec des données discrètes. définition d'un format de poche d'histogramme personnalisé , et pour les valeurs continues la fonction : Mise à l'échelle d'un tracé d'histogramme le long des axes X et Y .

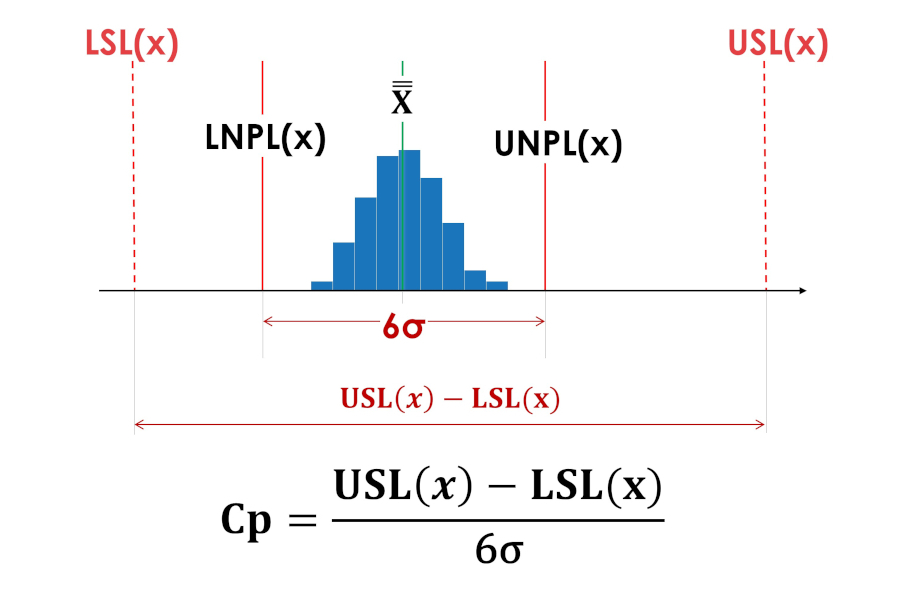

Indices de reproductibilité Cp, Cpk

Il est inutile de calculer les indices de reproductibilité Cp et Cpk pour des processus imprévisibles ; les processus imprévisibles ne sont pas reproductibles par définition.

Même pour les processus qui sont dans un état statistiquement contrôlé, les indices de reproductibilité ne doivent être utilisés que dans le couple Cp, Cpk, sinon vous serez facilement induit en erreur par chacun d'eux. Comprendre la signification pratique des indices de reproductibilité, sans représentation graphique supplémentaire sous forme d'histogramme, est associé à une charge cognitive inutile pour l'analyste et ceux à qui il essaie de les présenter.

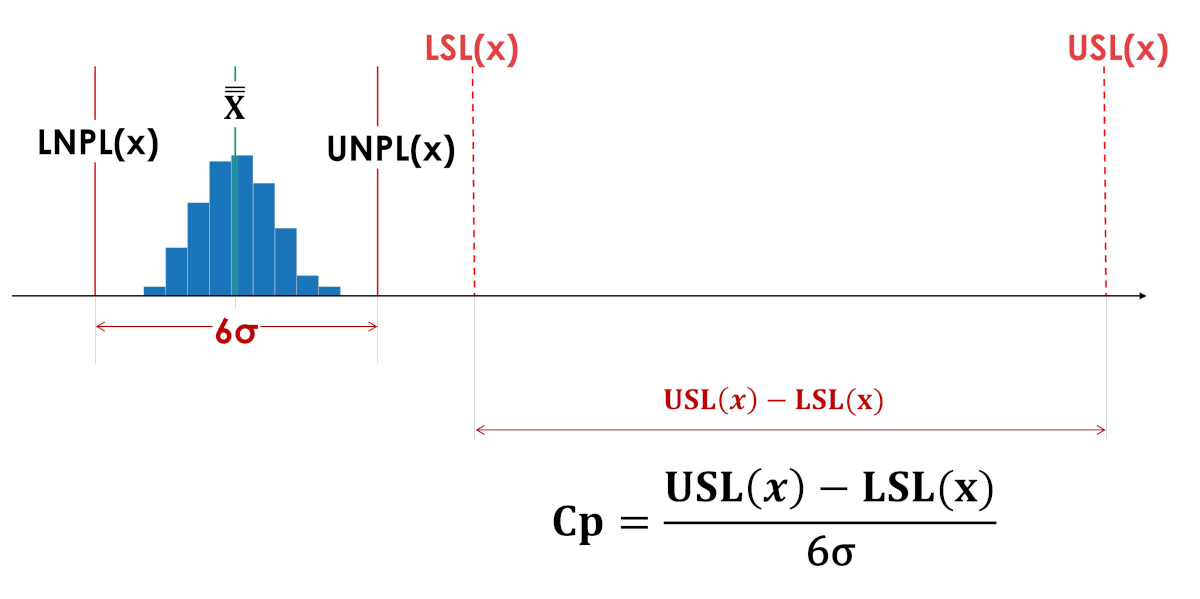

L'indice d'espace vital (Cp) ne précise pas où se situe le processus par rapport aux limites de tolérance, à l'intérieur ou même entièrement à l'extérieur des limites de tolérance. Les indices d'espace habitable Cp des figures 3 et 4 ont les mêmes valeurs.

Riz. 3. Indices de reproductibilité réelle du procédé Cp (indice d'espace vital du procédé). LSL(x) - Limite de tolérance inférieure ; USL(x) - Limite de tolérance supérieure ; LNPL(x) - Limite naturelle inférieure du processus ; X - Moyenne des moyennes de processus ; UNPL(x) - Limite naturelle supérieure du processus.

Riz. 4. Le processus est artificiellement décalé au-delà des limites de tolérance.

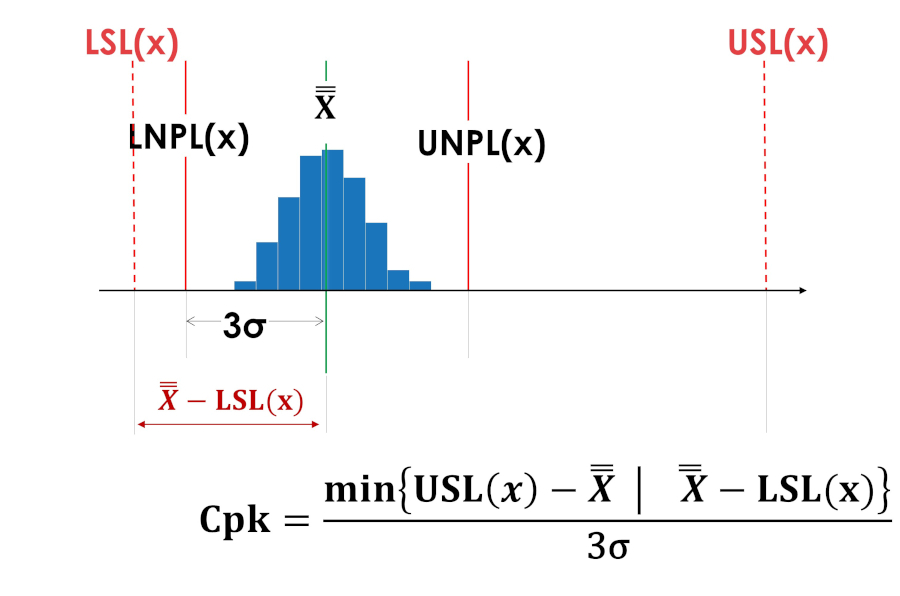

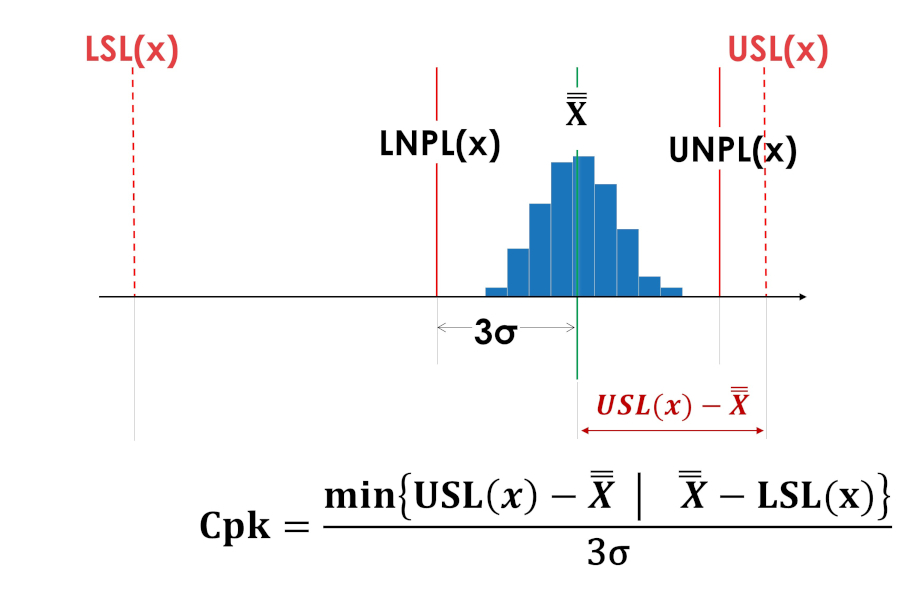

L'indice de centrage Cpk ne donne pas une idée du côté du décalage par rapport au centre du champ de tolérance, et cache donc des informations importantes pour améliorer le processus, et n'a aucun sens si la valeur ne coïncide pas avec le centre de la tolérance champ (champs de tolérance asymétriques).

Les indices de centralité Cpk des figures 5 et 6 ont les mêmes valeurs.

Riz. 5. Indice de centrage Cpk d'un procédé décalé vers la limite inférieure du champ de tolérance.

Riz. 6. Indice de centrage Cpk d'un procédé décalé vers la limite supérieure du champ de tolérance.

Et encore une fois, des informations beaucoup plus utiles sur le processus et ce qui doit être fait pour l'améliorer, compréhensibles par tous, sont fournies par des méthodes graphiques simples : des cartes de contrôle Shewhart, un histogramme de distribution et un simple diagramme de points de valeurs contrôlées complété par limites de tolérance.

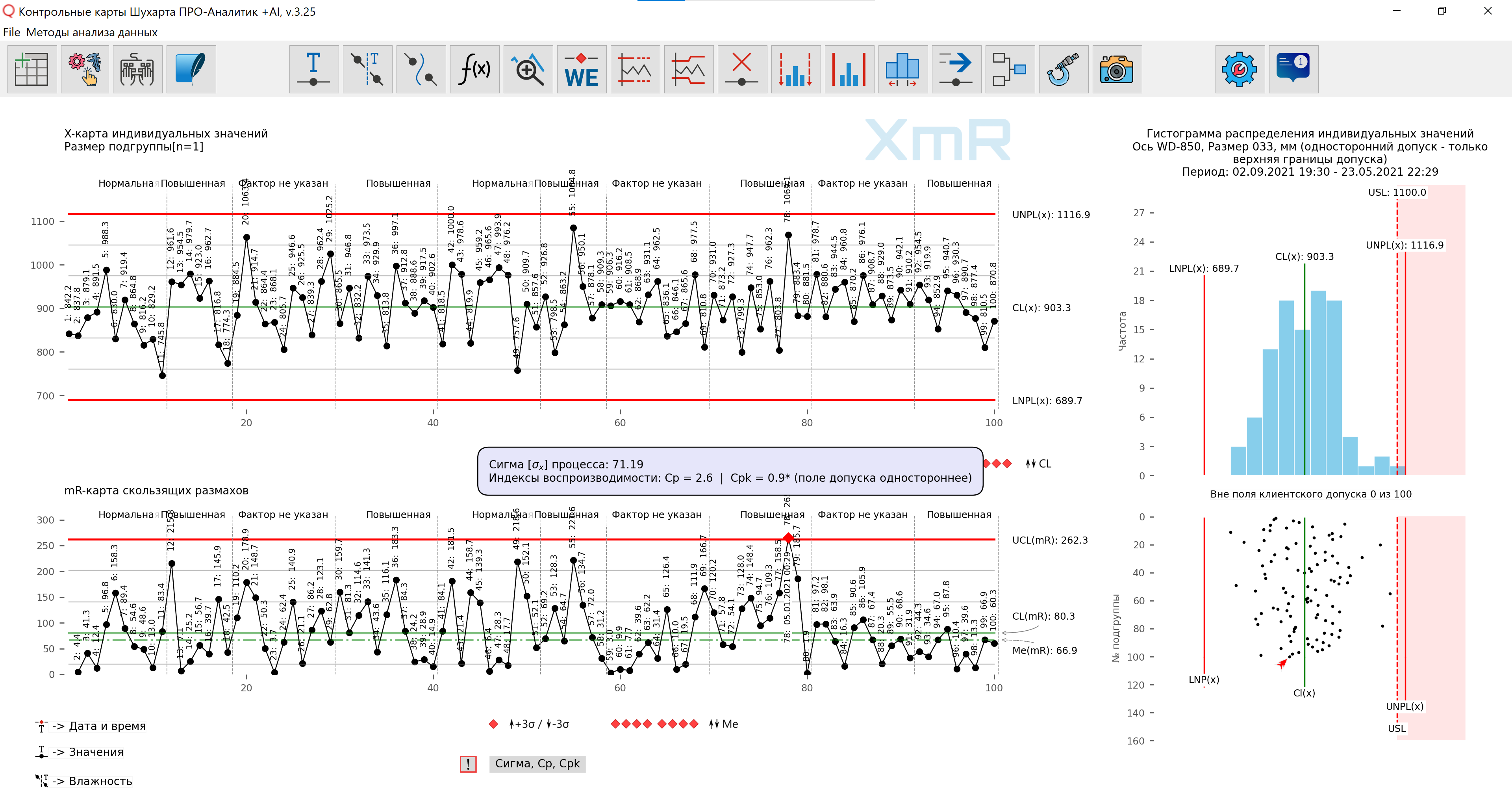

Par exemple, imaginez qu'on vous indique les valeurs d'indice de reproductibilité suivantes : Cp=2,6 ; Cpk=0,9 au lieu de montrer les graphiques présentés dans la figure 7. Quelles informations sont plus faciles et plus rapides à percevoir ? Quelle forme de transfert d’informations donne une image plus complète du processus ?

Riz. 7. Quelles informations sont plus faciles et plus rapides à percevoir ? Quelle forme de transfert d’informations donne une image plus complète du processus ?