Le concept de variabilité dans le contrôle des processus

Source : CRISE DE L'INDUSTRIE MINIERE DU CHARBON ET THÉORIE DE GESTION MODERNE Netsvetaev Alexander Glebovich, Rubanik Yuri Timofeevich, Mikhalchenko Vadim Vladimirovich / Kemerovo, Kuzbassvuzizdat, 1998, 92 pp., ISBN 5-202-00323-4, BBK U9(2Ros)3 05.651 , N°38

Commentaire : Directeur scientifique du Centre AQT Sergueï P. Grigoriev .

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

Lors de l'élaboration des cartes de contrôle, W. Shewhart s'est fixé pour objectif d'améliorer la qualité en réduisant la variabilité des opérations technologiques. W. Edwards Deming a développé l'idée de W. Shewhart, qui en fait la base de sa philosophie de gestion. Il part du fait que les principes de gestion dans les systèmes sociaux et commerciaux sont soumis aux mêmes lois objectives de variabilité que les processus dans les systèmes techniques. Le Dr W. Edwards Deming a montré de manière convaincante qu'il ne peut être question de gestion efficace sans comprendre le concept fondamental de variabilité.

Le concept de variabilité et de contrôle des processus

Les problèmes de contrôle technologique des processus comprennent un grand nombre de situations dans lesquelles il est nécessaire de prendre des décisions concernant la modification des paramètres du processus afin d'atteindre la valeur de sortie requise. On peut notamment parler d'ajustement des équipements, de modification de la vitesse du processus, de régulation du niveau de stock, etc.

Une caractéristique essentielle d'une situation de ce type est la présence d'une certaine valeur cible, tandis que la personne qui gère le processus peut prendre des mesures qui aggravent les indicateurs de performance du processus si la nature des variations observées n'est pas prise en compte.

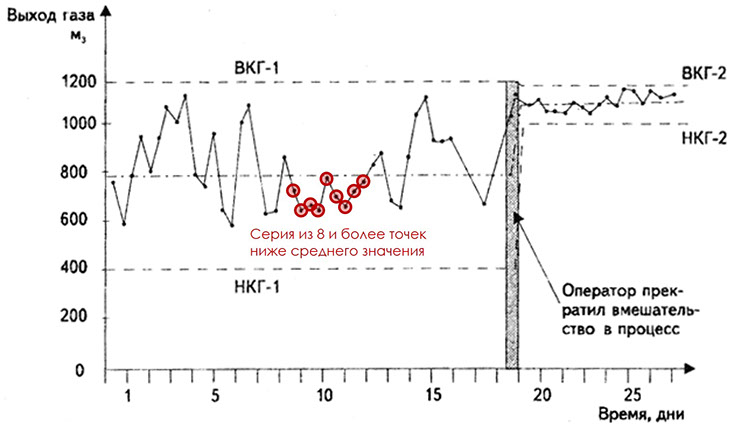

Considérons cela en utilisant l'exemple du contrôle du débit de gaz dans une entreprise produisant du méthane d'origine biogénique. [Winlow A. Pensée systémique. Actes de la 8e conférence annuelle de la British Deming Association, 1995]. La technologie du processus était la suivante. Les déchets urbains ont été déposés dans l'espace de la carrière exploité, qui a ensuite été recouvert d'une couche de terre. Sous l'influence de bactéries anaérobies, le processus de décomposition des déchets a commencé, qui s'est accompagné de la libération de méthane en quantité suffisante pour son utilisation comme source d'énergie supplémentaire dans la production de briques. La quantité de méthane entrant dans le processus de production était régulée par l'opérateur en ouvrant la vanne du gazoduc aux moments où sa pression tombait en dessous d'une certaine valeur requise. La carte de contrôle du volume de gaz produit a montré que le procédé est stable, mais se caractérise par une dispersion trop importante (Fig. 1).

Figure 1. Diagramme de contrôle du volume de gaz (adapté de Winlow A. System Thinking. British Deming Association 8th Annual Conference Proceedings, 1995.).

Il a été suggéré qu'une cause possible de variabilité excessive serait l'interférence avec le fonctionnement d'un système stable. Réguler le débit de gaz en ouvrant le registre aux moments où sa pression descend en dessous de la valeur moyenne pourrait introduire une variabilité supplémentaire dans le processus. L'intervention dans le processus a été arrêtée et celui-ci est rapidement revenu à un nouvel état, caractérisé non seulement par une dispersion nettement plus faible, mais également par un débit de gaz moyen plus élevé.

Des recherches plus approfondies ont révélé la nature du mécanisme de « balancement » du système. En raison de l'interférence dans le processus de génération de gaz, l'activité des bactéries anaérobies a été supprimée en raison du flux d'air intense au moment de l'ouverture supplémentaire du registre du gazoduc.

L'exemple considéré illustre une erreur typique dans la pratique de l'ingénierie associée à l'interférence avec le fonctionnement d'un système stable. En essayant d'améliorer la situation, la personne qui gère le processus réagit aux écarts individuels, tout en perdant de vue que ces écarts peuvent être une manifestation de propriétés systémiques. À la suite de telles actions, la variabilité à la sortie du système augmente - le système « oscille », son fonctionnement se détériore, des pertes supplémentaires surviennent (Dans ce cas, les règles 2 et 3 de l'expérience sont mises en œuvre avec entonnoir et cible . – Note Sergueï P. Grigoriev).

Un commentaire

En réponse à la proposition de personnes à l'esprit curieux, qui n'ont pas eu la flemme de construire une carte de contrôle, après avoir préalablement numérisé le graphique de la figure 3.4., je fais mes commentaires sur l'article.

Carte de contrôle, voir Fig. 2. a déjà révélé des changements dans le processus (instabilité sous l'influence de raisons particulières), mais les auteurs de l'article n'y ont pas prêté attention et ont signalé un état stable du processus, mentionnant seulement « excessivement grande dispersion. Ce que signifie « diffusion excessivement grande » pour ce processus, par rapport à ce qui est excessif, n'est pas clair. définition opérationnelle "excessif".

Figure 2. Carte de contrôle du volume de gaz selon la figure 1. avec des points mis en évidence indiquant des changements statistiquement significatifs (remarquables) dans le système sous l'influence de raisons particulières. Le graphique mR des plages de déplacement a confirmé la sortie du système d’un état stable aux mêmes points.

Les auteurs de l'analyse ont dû comprendre les raisons particulières qui ont conduit à la perturbation de l'état stable du processus aux points 20 à 28 (encerclés en rouge). Même en tenant compte du fait qu'avec un retard, la recherche de causes particulières est toujours compliquée. Et une réduction significative de la variabilité visible à l'œil nu dans cette section de données aurait dû intéresser les auteurs à étudier les conditions du procédé, avec des signes d'un meilleur état du procédé, en termes de variabilité. Que s'est-il passé là-bas, quelles actions ont été entreprises ou, à l'inverse, n'ont pas été entreprises par rapport au processus, qu'est-il arrivé aux intrants ?

Peut-être qu'une telle étude révélerait une association avec une intervention réduite de l'opérateur dans le réglage de l'ouverture du registre. Les auteurs n'auraient pas à deviner les raisons de la variabilité « trop » élevée et à mener des expériences dangereuses sur le processus technologique.

L'intervention constante de l'opérateur (ou de l'automatisation) dans le contrôle d'un processus stable augmente en réalité la diffusion des données et nécessite des coûts de régulation nettement plus élevés (fréquence des ajustements, algorithmes d'actions compréhensibles, activité cognitive inutile de l'opérateur) que la simple observation à l'aide des cartes de contrôle Shewhart d'un processus dans un état statistiquement contrôlé à l'aide des cartes de contrôle Shewhart.

Il est important de comprendre que l'objectif d'amélioration continue des processus implique, tout d'abord, si le processus est dans un état statistiquement instable (imprévisible), d'identifier les causes particulières qui l'affectent, de les éliminer, et s'il est impossible de les éliminer, de minimiser leur influence sur le processus pour le amener dans un état prévisible. État. Ou, à l'inverse, si sous l'influence de raisons particulières le processus est dans un meilleur état du point de vue de ses objectifs, tenez compte de ces raisons et faites-en des raisons systémiques (générales). Ce n'est qu'une fois le processus ramené à un état stable que des solutions peuvent être recherchées et des mesures prises pour réduire la variabilité du processus prévisible, ce qui donnera le droit de prendre en compte les données obtenues grâce à de telles mesures. Et non pas parce que la variabilité semble « excessive » à quelqu’un, mais parce que la réduire améliore toujours le processus lui-même. De plus, le processus de dégagement de gaz considéré dans l'article a déjà démontré dans le passé de tels états meilleurs en termes de taille de la diffusion des données (points 20 à 28, entourés en rouge), bien qu'avec un dégagement de gaz moyen nettement inférieur à celui obtenu. par les auteurs de l'article à la fin de l'expérience.

Soit dit en passant, il est généralement beaucoup plus facile de déplacer la moyenne d'un processus stable vers la valeur cible que de réduire sa variabilité. Voir la solution ouverte expliquant cette déclaration : Manières correctes et incorrectes d’utiliser les champs de tolérance. Faut-il trier les produits selon des marges de tolérance pour les produits défectueux et non défectueux, ou faut-il essayer de personnaliser le processus ?

Pourquoi avons-nous publié cet article si la longueur des notes est proportionnelle à l'article lui-même ?

Les auteurs de l'article ont réalisé un travail important en communiquant l'efficacité de l'utilisation de nouvelles connaissances sur la nature de la variabilité pour améliorer la qualité et améliorer les processus et les systèmes.