Évaluation du processus de mesure (EMP) à l'aide de méthodes graphiques simples

Source : [34] Donald J. Wheeler, article : « Une meilleure façon de réaliser des études de R&R. L'approche d'évaluation du processus de mesure. » / Donald Wheeler, article : « Une meilleure façon de réaliser des études de R&R. Évaluation de l'approche du processus de mesure. » ". Article aimablement fourni par le Dr Donald Wheeler. Traduction et commentaires : Sergey P. Grigoryev

Tu peux télécharger données pour cet article.

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

Avec notre logiciel, vous pouvez effectuer évaluation du processus de mesure (Evaluating the Measurement Process, EMP), qui sera clair pour toutes les personnes à qui vous décidez de montrer les résultats, des opérateurs de mesure à la haute direction.

Dans cet article, je vais vous montrer comment en savoir plus sur la répétabilité et la reproductibilité des jauges (Gage R&R) d'un système de mesure à partir de vos données avec moins d'effort. Au lieu de se perdre dans une série de calculs, l'approche d'évaluation du processus de mesure Processus de mesure (EMP) utilise la puissance de la représentation graphique des informations pour révéler des aspects intéressants de vos données.

Étude EMP (évaluation du processus de mesure)

L’idée derrière la recherche EMP est simple et profonde. Comme l’a dit mon ami et collègue feu Richard Lyday, « la mesure est un processus, et avec l’aide d’un sous-groupe rationnel, vous pouvez étudier n’importe quel processus ». Une étude EMP commence un peu comme une étude d'étalonnage R&R, mais au lieu de calculer des estimations de tout ce qui est possible, elle place immédiatement les données sur une carte de contrôle XbarR des moyennes et des plages de sous-groupes pour découvrir ce qui se passe dans les données.

Voir la description de la fonction de regroupement rationnel de données dans notre logiciel :

- Cartes de contrôle Shewhart PRO-Analyste +IA

Lorsque nous utilisons la carte de contrôle XbarR des moyennes et des plages de sous-groupes avec des données expérimentales, nous faisons quelque chose de complètement différent de ce que nous faisons habituellement avec cette carte de contrôle. Lorsqu'un graphique de moyenne et de plage de sous-groupe XbarR est utilisé avec des données de progression de processus séquentielles, il est correctement appelé « graphique de comportement de processus ». Ici, l’objectif est de classer un processus comme prévisible ou imprévisible. En revanche, dans l’étude EMP, nous examinons les résultats d’un type particulier d’expérience. Ici, nous essayons de déterminer si nous pouvons détecter des différences entre les pièces malgré l'incertitude causée par l'erreur de mesure. Ce changement à la fois dans la nature des données et dans la nature de nos questions changera la façon dont le graphique XbarR des moyennes et des plages de sous-groupes pour la recherche EMP est interprété.

Bien que l'approche EMP puisse être adaptée à de nombreuses structures de données et schémas de collecte de données différents, nous illustrons une étude EMP de base utilisant la même stratégie de collecte de données que celle utilisée dans les tests d'étalonnage (Gauge R&R). Une expérience simple et entièrement croisée est réalisée lorsque deux opérateurs ou plus mesurent chacun de trois à dix pièces deux ou trois fois chacune. Pour notre exemple, nous utiliserons une étude EMP dans laquelle six opérateurs ont mesuré chacune des quatre pièces trois fois.

Le système de mesure consiste en un banc d'essai portatif qui mesure la propriété électromagnétique d'un produit spécifique. Étant donné que ce banc d’essai manuel est utilisé en production pour une inspection à 100 %, il est essentiel au fonctionnement de l’usine. Étant donné que six opérateurs effectuent régulièrement ce test, tous les six ont été inclus dans l'étude EMP. Les quatre parties utilisées dans l'étude ont été sélectionnées dans le flux de produits lors de l'un des quatre jours différents.

Richard Lyday collectait généralement ses données en deux ou trois tours, chaque opérateur mesurant chaque pièce une fois à chaque tour. Cependant, avec des mesures subjectives ou complexes, il peut être nécessaire de rendre l'expérience « aveugle » afin que les opérateurs ne sachent pas quand ils retestent un élément donné et où l'ordre des tests est mélangé ou « randomisé » d'une manière ou d'une autre.

Figure 1 : Etude EMP (parallélisme, position, cohérence) pour un banc d'essai manuel. Dessin réalisé à l'aide de notre logiciel Cartes de contrôle Shewhart PRO-Analyst +AI .

La clé pour comprendre toute carte de contrôle XbarR des moyennes et des plages de sous-groupes est de comprendre quelles sources de variation se trouvent au sein des sous-groupes et quelles sources de variation se trouvent entre les sous-groupes. La figure 1 montre trois sources de variation différentes : les différences entre les opérateurs et les pièces, qui apparaissent entre les sous-groupes sur la carte moyenne, et les différences entre les mesures répétées, qui apparaissent au sein des sous-groupes sur la carte de plage.

La variation test-retest trouvée au sein des sous-groupes est communément appelée répétabilité. Cet isolement de l'erreur test-retest au sein des sous-groupes dans le graphique des plages et de toutes les autres sources de variation apparaissant entre les sous-groupes dans le graphique des moyennes des sous-groupes est une caractéristique de l'étude EMP. En raison de cette isolation de l'erreur de retest, les limites de contrôle indiquées dans la carte de contrôle XbarR des moyennes et des plages de sous-groupes de la figure 1 dépendent uniquement de l'erreur de retest. Ainsi, les limites de contrôle de la figure 1 indiquent spécifiquement l'ampleur du changement qui ne peut être attribué qu'à une erreur de mesure.

Comme toujours, la carte Xbar des moyennes des sous-groupes recherche les différences entre les sous-groupes, tandis que la carte R des plages de sous-groupes teste la cohérence au sein des sous-groupes. Cette caractéristique des graphiques signifie que le graphique de plage de la figure 1 examine ces 24 sous-groupes pour voir s'il existe une incohérence dans la taille des erreurs de retest affichées. Les valeurs de plage supérieures à la limite supérieure de contrôle de la portée indiquent une incohérence d'erreur de nouveau test. Étant donné que de telles incohérences représentent de sérieux problèmes avec la procédure de mesure elle-même, les raisons de ces problèmes méritent d’être étudiées.

Étant donné que les limites de la carte de contrôle des moyennes et des plages de sous-groupes sont robustes, nous pouvons, malgré l'incohérence de la carte R des plages, également utiliser la carte X des moyennes pour estimer les différences entre les pièces et les opérateurs. Nous commençons par discuter des variations d’une pièce à l’autre.

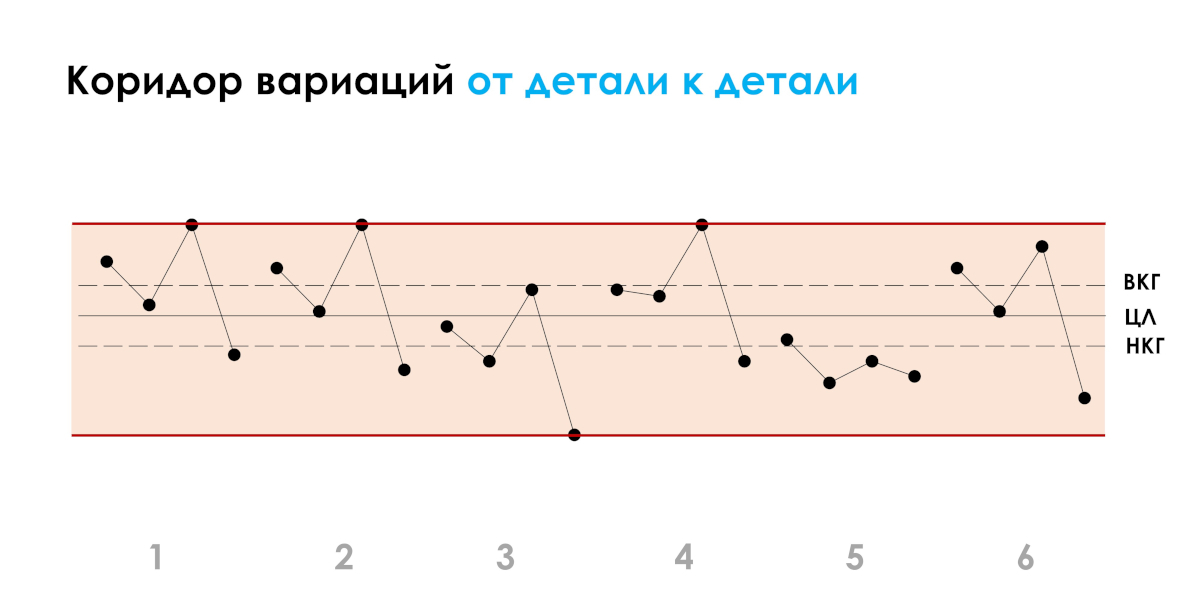

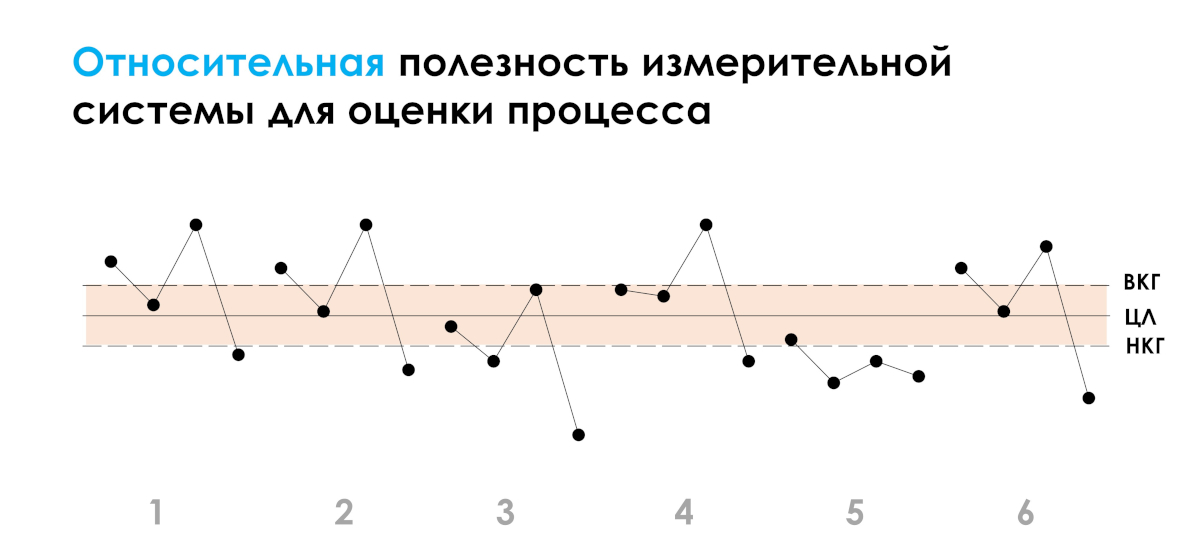

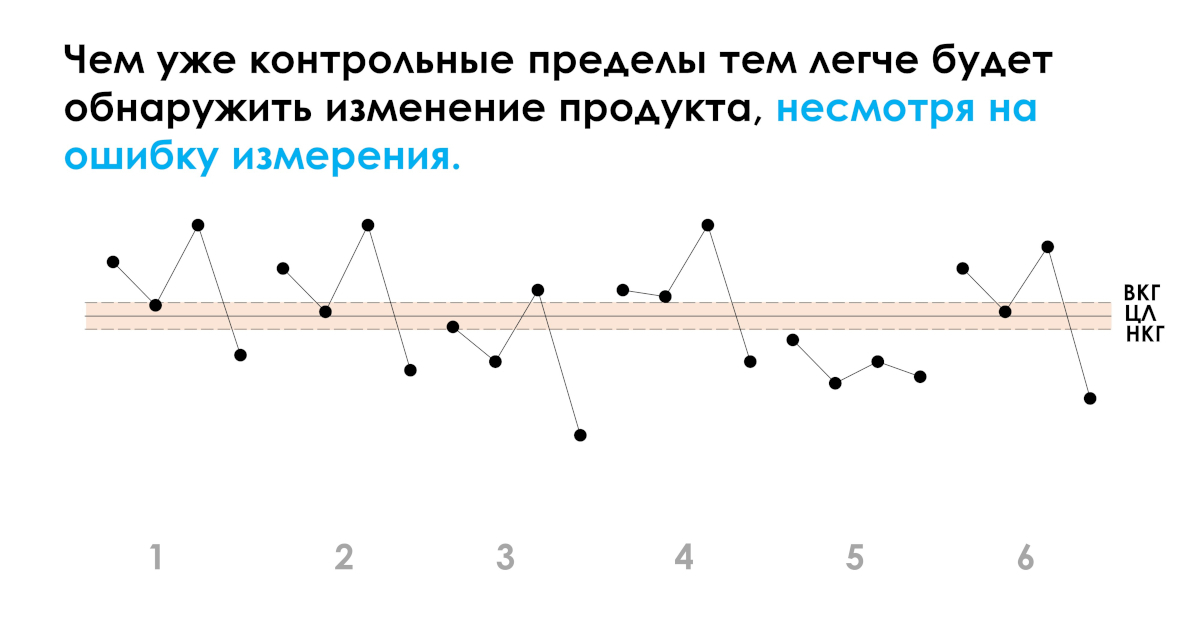

Les différences entre les pièces dépendront de la façon dont les pièces ont été sélectionnées. Parfois, des pièces peuvent être sélectionnées à des intervalles de temps spécifiques dans le flux de produits. Dans un autre cas, les pièces peuvent simplement être sélectionnées au hasard dans un flux de produits ou délibérément sélectionnées pour représenter d'éventuelles différences de pièces au cours d'une période de temps particulière. Quelle que soit la manière dont les pièces sont sélectionnées, vous souhaiterez détecter les différences entre les pièces malgré l'incertitude causée par l'erreur de mesure. Cela signifie que vous souhaiterez trouver des points en dehors de la zone formée par les limites de contrôle sur la carte X des sous-groupes moyens. Jusqu'à ce que vous ayez sélectionné les pièces pour qu'elles soient toutes identiques, vous espérez trouver des points en dehors des limites de contrôle. Le graphique de moyenne Xbar permet une comparaison visuelle de la variation d'une pièce à l'autre et de l'incertitude de mesure. La variation d'une pièce à l'autre est représentée par la largeur de la bande, déterminée par les valeurs moyennes avec les valeurs minimales et maximales. L'erreur de mesure est représentée par la largeur de la bande entre les limites de contrôle de la carte moyenne des sous-groupes. Ainsi, plus la bande couverte par les valeurs moyennes est large par rapport à la largeur de la bande entre les limites de contrôle, plus il sera facile de détecter les variations du produit malgré une erreur de mesure.

Graphique 2.1. Couloir de variations d'une pièce à l'autre.

Graphique 2.2. Utilité relative du système de mesure démontrée par la carte X de contrôle des moyennes des sous-groupes.

Graphique 2.3. Plus les limites de contrôle sont étroites, plus il sera facile de détecter les changements dans le produit malgré les erreurs de mesure.

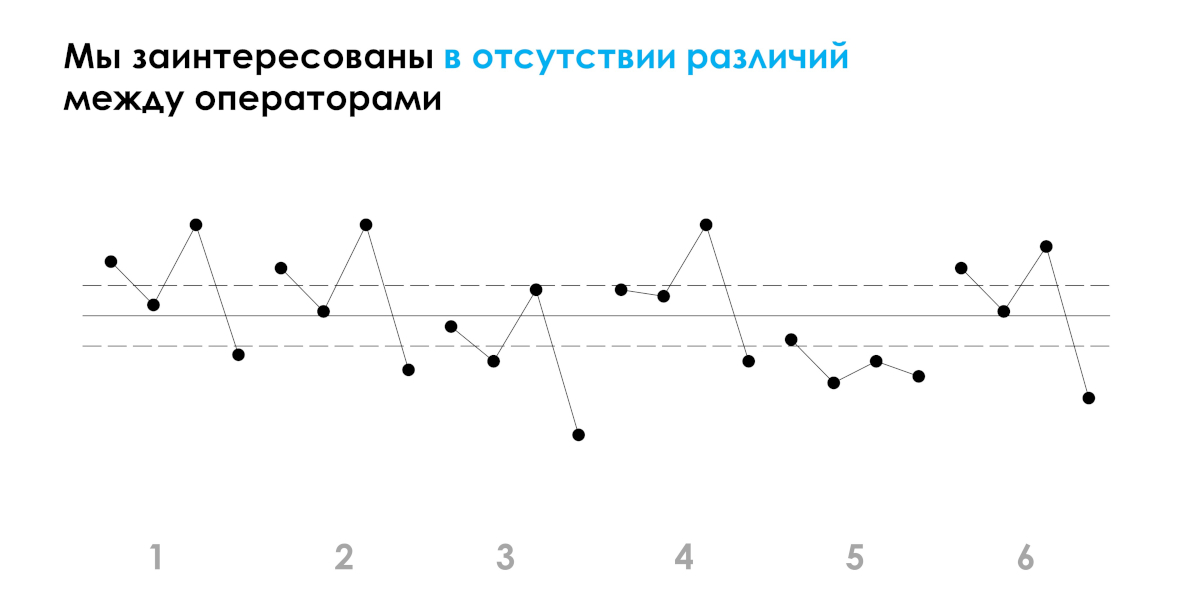

En même temps, lorsque l’on veut détecter des différences entre pièces, on préfère qu’il n’y ait pas de différences entre opérateurs. Il existe deux manières de tester les différences entre les opérateurs à l’aide d’une carte moyenne. Le premier utilise les formes (parallélisme) du cours des valeurs, et le second utilise les positions (position) du cours des valeurs. Pour faciliter ces deux comparaisons, l'étude EMP masquera les segments de ligne qui relieraient les points d'un opérateur à l'autre.

Graphique 2.3. Il existe deux manières de tester les différences entre les opérateurs à l’aide d’une carte moyenne.

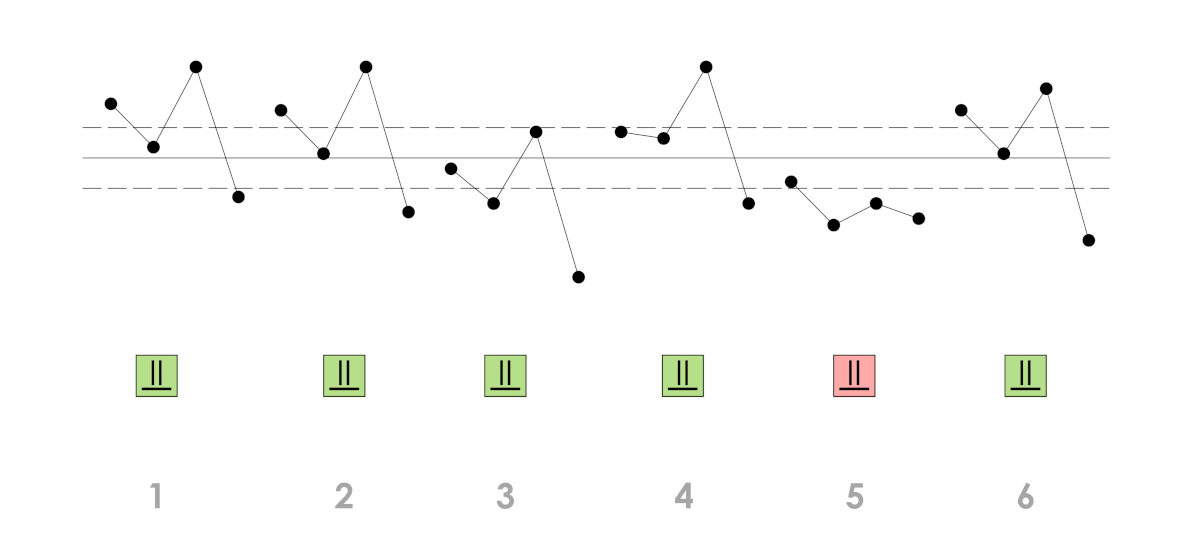

Pour voir comment interpréter la forme des valeurs, il est utile de commencer par considérer à quoi ressemblerait un tracé des moyennes de sous-groupes s’il n’y avait pas de différences entre les opérateurs et pas d’erreur de mesure. Dans ces conditions, les formes de progression des valeurs pour chaque opérateur seraient exactement les mêmes. Segment par segment, ils seraient parfaitement parallèles les uns aux autres (comme les courbes des opérateurs 1 et 2) dans la figure 3. Cependant, une fois que nous introduisons une erreur de mesure dans notre image de ce qui se passe, nous commençons à voir de petits écarts par rapport au parallélisme parfait ( plus comme les courbes des opérateurs 4 et 6). Tant qu’il existe un degré raisonnable de parallélisme, nous n’avons pas à nous inquiéter. Ici, les opérateurs 1, 2, 3, 4 et 6 montrent un degré raisonnable de parallélisme. L’affirmation 5, en revanche, montre un sérieux manque de parallélisme.

Figure 3. Aucun parallélisme pour l'énoncé 5.

Alors, que signifie l’absence de parallélisme ? Un non-parallélisme sévère indique un effet d'interaction entre les opérateurs et les pièces. (Algébriquement, les effets d'interaction et le non-parallélisme sont la même chose : un effet d'interaction est impossible sans non-parallélisme, et vice versa.) Nous voyons ici que l'opérateur 5 mesure ces quatre détails d'une manière significativement différente. Puisqu’il ne devrait y avoir aucun effet d’interaction entre les opérateurs et les pièces, cette interaction représente une grave incohérence dans le processus de mesure qui nécessite une attention immédiate. De tels effets d'interaction peuvent être provoqués par des opérateurs utilisant des méthodes différentes, ou par certains opérateurs sautant une étape de la procédure de mesure, ou simplement par la présence d'un ou plusieurs opérateurs non formés. Mais quelle qu’en soit la raison, c’est un problème lié au processus de mesure qui doit être corrigé.

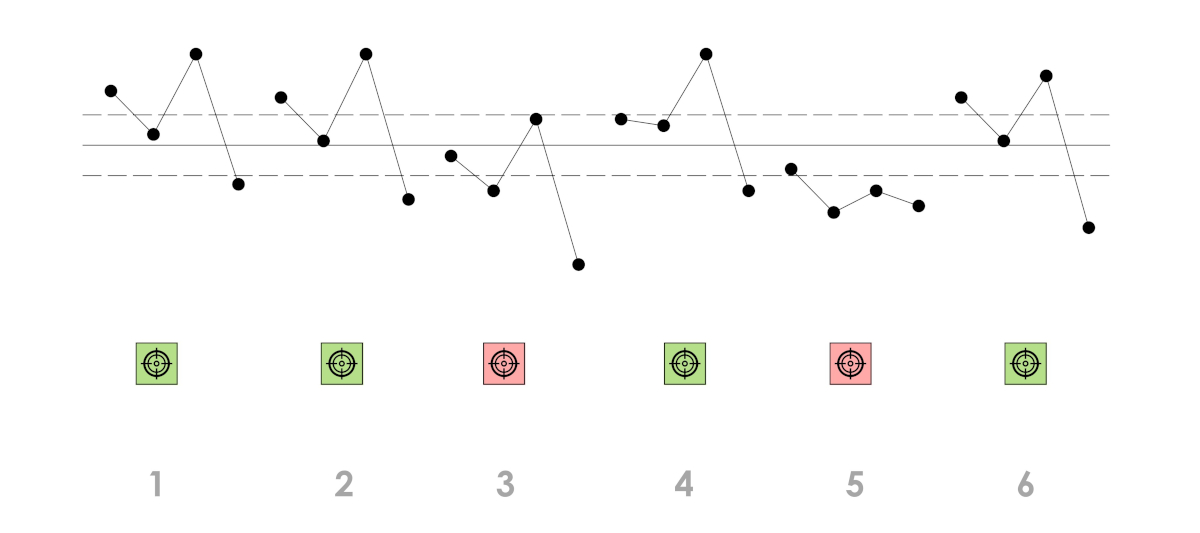

En plus de vérifier la concurrence, nous pouvons également comparer les positions (position) de la progression des enregistrements. Lorsque nous faisons cela, nous comparons essentiellement les moyennes des opérateurs. Sur la figure 4, nous voyons que l'opérateur 3 et l'opérateur 5 ont des valeurs moyennes nettement inférieures à celles des quatre autres opérateurs. De telles différences entre les moyennes des opérateurs constituent des biais potentiels pour les opérateurs.

Figure 4. Biais potentiels des opérateurs 3 et 5.

Que dit la carte de contrôle XbarR des moyennes et des plages de sous-groupes, construite à partir des données d'une étude du processus de mesure ? Voir l'image ci-dessous.

Figure 5. Étude EMP (Parallélisme, Position, Cohérence) pour un banc d'essai manuel. Dessin réalisé à l'aide de notre logiciel Cartes de contrôle Shewhart PRO-Analyst +AI .

Alors, que pouvons-nous dire du message global du diagramme EMP de la figure 5 ? Les opérateurs 1, 2 et 6 montrent un bon parallélisme, ont des moyennes (position) similaires pour ces quatre détails dans le graphique Xbar des moyennes des sous-groupes et démontrent la cohérence (répétabilité) de l'erreur de retest dans la carte R des plages de sous-groupes. En comparant les largeurs de contraintes avec ces trois flux de valeur (données des instructions 1, 2 et 6), nous voyons que le banc de test manuel peut détecter un changement de produit.

L'opérateur 3 montre un bon parallélisme sur la carte Xbar et une petite taille d'erreur de retest sur la carte de plage R, mais il est systématiquement faible dans toutes ses dimensions sur la carte Xbar. Il s’agit d’un biais potentiel de l’opérateur. La cause de ce changement doit être déterminée afin de pouvoir l'éliminer.

L'opérateur 4 a un parallélisme raisonnable et une bonne moyenne sur la carte Xbar, mais il a un point au-dessus de la limite supérieure de la carte de plage R. Il est clair qu’une de ses dimensions de la partie 1 (trois dimensions dans un sous-groupe) pose problème. Bien que d'autres sous-groupes sur la carte R et un parallélisme raisonnable sur la carte Xbar montrent qu'il fait généralement du bon travail, la raison de cette mesure aberrante doit être déterminée.

L'opérateur 5 présente de grandes étendues de sous-groupes dans la carte R, un mauvais parallélisme et une moyenne incorrecte pour les quatre parties de la carte Xbar. Dites ce que vous voulez de lui, il ne sait clairement pas utiliser un banc de test manuel. Même si les opérateurs 3 et 4 peuvent avoir besoin d'être recyclés lors de l'utilisation du support de mesure, l'opérateur 5 doit être réaffecté jusqu'à ce qu'il puisse apprendre à utiliser l'appareil et démontrer un niveau de compétence comparable à celui affiché par les autres opérateurs.

Bien entendu, la première étape consiste à amener les opérateurs à mesurer les choses de la même manière et à les convaincre qu’ils ne le font pas actuellement. Il est probable que les opérateurs 3, 4 et 5 pensent qu'ils mesurent ces pièces de la même manière que les opérateurs 1, 2 et 6. Leur montrer la figure 5 est la première étape pour les convaincre que ce n'est pas le cas.

Qu'avons-nous appris?

L'étude EMP commence par placer les données de l'étude R&R sur un graphique de référence XbarR des moyennes et des plages de sous-groupes. Grâce à cela, nous pouvons faire plusieurs estimations qualitatives avant même de commencer à faire des calculs concrets :

- La R-map des plages de sous-groupes nous permettra de déterminer si l'erreur test-retest est cohérente tout au long de l'étude et également de juger si elle est cohérente d'un opérateur à l'autre. Lorsque l’erreur test-retest n’est pas cohérente, nous devrons comprendre pourquoi.

- Un graphique Xbar des moyennes des sous-groupes nous permettra d'évaluer l'utilité relative d'un système de mesure (adéquation) en montrant si le processus de mesure peut détecter la variation du produit.

- La carte Xbar des sous-groupes moyens permettra de déterminer le non-parallélisme entre opérateurs. Étant donné que tout non-parallélisme notable indiquera un effet d'interaction entre les opérateurs et les pièces, cela signalera de graves incohérences dans le processus de mesure.

- Une carte Xbar des sous-groupes moyens vous permettra d'estimer la probabilité de biais détectables par les opérateurs. Si de tels symptômes existent, ils doivent être traités pour tirer le meilleur parti du processus de mesure.

Au moment où vous créerez une carte de contrôle EMP, vous saurez ce qui se passe avec vos données. Vous pourrez poser des questions intéressantes et vous saurez si des problèmes existent. L'un des principes de base de l'analyse des données est de toujours commencer par un graphique des données. Les calculs existent pour compléter les graphiques, mais ils ne pourront jamais les remplacer. Lorsque vous dépendez uniquement de valeurs calculées, vous risquez de passer à côté de nombreux aspects intéressants de vos données.

Le but de l’analyse est la compréhension, et la meilleure analyse est l’analyse la plus simple qui fournit la compréhension nécessaire. De plus, il est inutile de découvrir quelque chose quand on ne peut pas communiquer sa découverte aux autres. La recherche EMP utilise la puissance de la méthode graphique pour faciliter à la fois la découverte et la communication.

Dans notre séminaires de formation nous expliquons en termes simples l'essence des méthodes d'évaluation des systèmes de mesure à l'aide de notre logiciel .

Dans notre logiciel « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » Vous pouvez profiter des fonctions d'évaluation du système de mesure suivantes :

-

Estimation des erreurs d'un système de mesure stable.

-

Vérification du déplacement du système de mesure détecté par la carte de contrôle Shewhart.

-

Détermination de l'incrément effectif (incrément) du système de mesure.

-

Évaluation du processus de mesure (EMP).