Qualité ou quantité ? Travail à la pièce ou travail à temps ? Quoi à la place ?

Matériel préparé par : Directeur scientifique du Centre AQT Sergueï P. Grigoriev .

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

Mes commentaires sur l’article ci-dessous concernant le dépassement de l’objectif de 400 % dans une usine de fabrication se sont avérés presque inutiles. Ce qui se passe dans les entreprises ayant un style de gestion similaire est écrit depuis longtemps par des auteurs de renommée mondiale, dont les citations arrivent juste au bon moment.

"La plupart des entreprises qui réussissent le sont tout simplement par hasard, car dans leur pratique, elles utilisent les méthodes de gestion les plus mauvaises et les plus inefficaces."

La haute direction, en utilisant des salaires à la pièce, incite activement les employés de l'entreprise à recourir à diverses astuces afin d'obtenir de plus grandes récompenses.

Un article démontrant les conséquences du recours au salaire aux pièces : « L'atelier dépasse-t-il le plan de 400 % ? Les services de sécurité enquêtent.

« C’est bien quand un atelier réalise le plan. C'est encore mieux quand on le dépasse. Cependant, si un site atteint 400 pour cent du plan, c'est alors une raison de réfléchir et de se demander : de quel type de plan s'agit-il qui peut être dépassé quatre fois ?

Le service de sécurité de la Société VSMPO-AVISMA s'est enquis de la quantité de sueur et de sang nécessaire à un tel niveau de productivité du travail, après avoir étudié les super-impacteurs dans la section des tours rotatifs de l'atelier, où ils ont montré des miracles de dépassement le plan.

Il s'est avéré que les Gorestakhanites ont fait preuve d'une initiative très compréhensible, du point de vue de leur intérêt personnel, et ont arbitrairement apporté des ajustements aux programmes informatiques de contrôle.

Ces actions correctives ont obligé les machines à réduire le temps alloué par la technologie pour l'usinage des produits. Il fallait moins de temps pour produire une unité de production et davantage d'unités de production étaient produites par équipe. Plus que ce qui a été donné selon le plan au moins quatre fois !

Les opérateurs de machines, sans accord avec les technologues, ont changé à plusieurs reprises les modes de traitement : ils ont augmenté l'avance de la fraise et la vitesse de coupe, et ont sauté certaines parties du programme.

Et tout irait bien, mais une charge excessive sur les machines entraîne une usure prématurée et la casse d'outils de coupe coûteux, menace la défaillance de composants individuels et augmente le risque de production de produits non conformes.

Pour attraper les « innovateurs », des spécialistes de la sécurité économique ont organisé une descente dans l'atelier. Ils sont venus soudainement. Nous avons vérifié les paramètres du contrôle de la machine avec les exigences spécifiées dans les documents. C’est ici qu’a été découverte la raison de cette « productivité du travail » si élevée sur le site.

Les opérateurs de machines n'ont pas nié l'évidence et, sans aucune objection, se sont familiarisés avec l'ordre de les priver de leur prime pour violation du processus technologique. Le chef d'atelier est chargé d'élaborer des mesures correctives pour garantir que les violations des processus sont évitées.

Il faut dire que pas un seul produit n’a été endommagé par « l’enthousiasme » d’une dizaine de tourneurs rotatifs parmi les « ouvriers de choc » de l’atelier.

L'article présente un autre exemple de mauvaises pratiques en matière de gestion d'entreprise. Tout est comme d'habitude. Gestion par chiffres, motivation externe, travail à la pièce.

Les machines et outils endommagés sont le minimum que la direction de l'entreprise aurait dû prévoir. Comment les propriétés du matériau changent-elles avec un traitement aussi accéléré ? Combien de ces pièces ont atteint les clients ? Combien cela coûte-t-il déjà dans les installations critiques ? Bien sûr, personne ne le sait.

Et que pensent les gestionnaires de risques des clients qui ont mené « avec succès » leurs audits dans cette entreprise des pièces « intactes » fabriquées pour eux en violation de la technologie ?

"Votre usine utilise un système de rémunération à la pièce. Il n'y a pas de meilleure garantie en cas de travail de mauvaise qualité."

Combien d'autres types de produits cette entreprise fabrique-t-elle sur une base « raccourcie », « à faible coût » et « optimale » à l'insu des technologues et de la direction du magasin ou avec leur consentement tacite ?

Qui dans cette entreprise est chargé de veiller à ce que les travailleurs respectent la technologie de traitement des pièces ? Je pense que la réponse est évidente : toutes les personnes impliquées dans l’accord ne se soucient que de dépasser le plan.

L'article démontre les faibles normes de qualité de cette entreprise.

Qui fixe la valeur cible dans cette entreprise et comment ? Si un plan est nécessaire pour planifier les délais d'exécution des commandes, quelle valeur l'entreprise utilise-t-elle pour cela ? Si la base de calcul d'un tel nombre prévu est la durée moyenne des opérations exécutées de manière optimale d'un processus stable dans le respect de la technologie, alors comment peut-on espérer dépasser le plan d'une moyenne de 30 % ? Posez des questions au chef de chantier, qu'en pense-t-il ? Que va répondre le directeur de production ? Et le directeur qualité ? Qu’en est-il du directeur de l’excellence opérationnelle ? Et le PDG ?

"Rien ne remplace la connaissance. Mais la perspective d'utiliser la connaissance est effrayante."

Important!

Le refus du salaire à la pièce n'implique pas la péréquation. Assumer des employés exceptionnels (objectivement supérieurs aux capacités du système, et non dans une position privilégiée) avec ceux qui travaillent au sein du système et, pire encore, avec ceux qui travaillent en dehors du système avec de moins bons résultats, est aussi destructeur que le travail à la pièce.

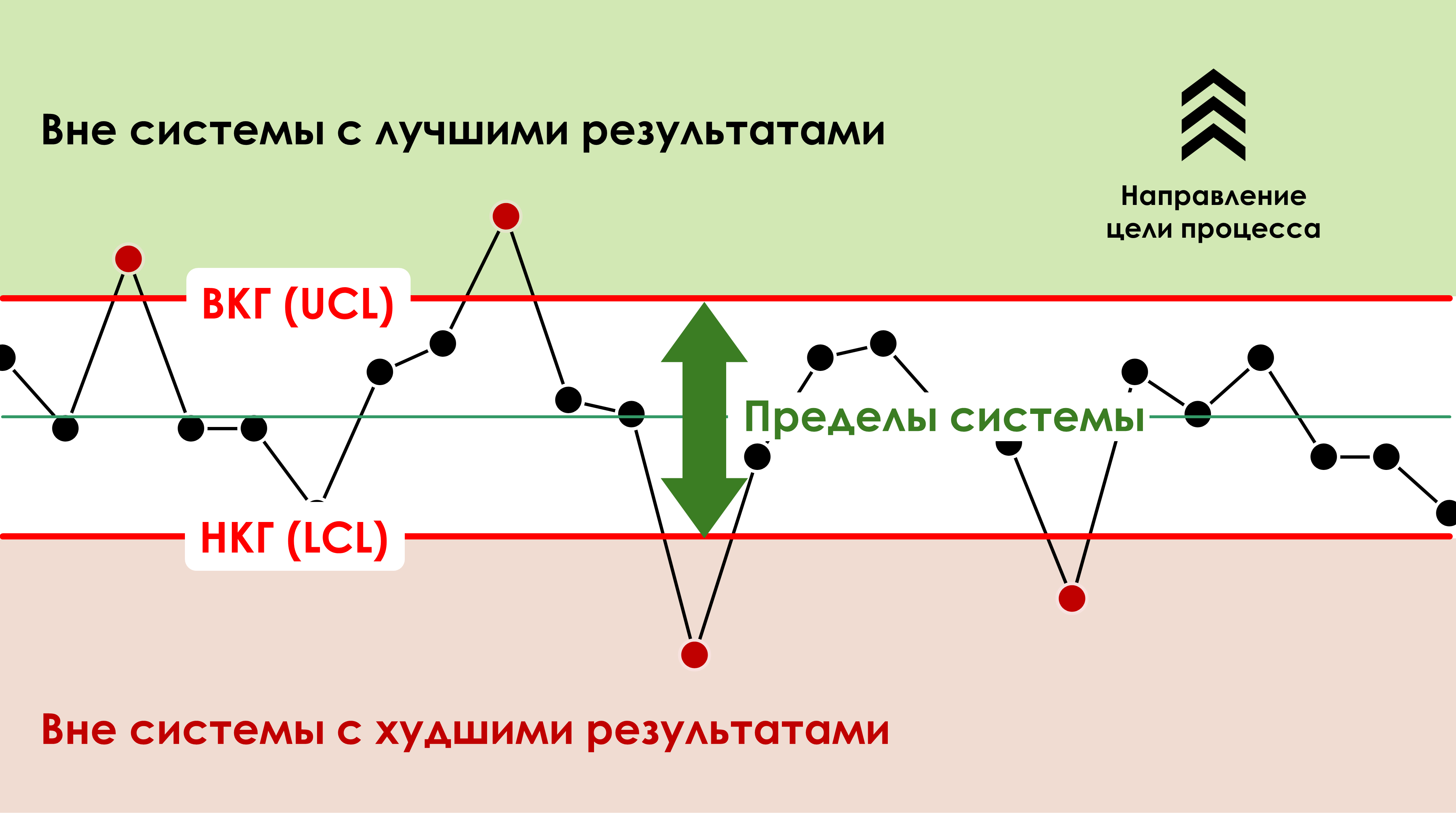

Figure 1. Limites du système en termes de cartes de contrôle Shewhart.

Pour une explication des nombres qu'il est raisonnable d'utiliser dans la planification et à quoi s'attendre des processus stables, consultez la solution open source : Contrôle statistique des processus (SPC) vs normalisation des processus et des opérations de fabrication . Et pour comprendre qui mérite vraiment plus de récompense, qui peut être laissé tranquille et qui a besoin d'aide, consultez la solution ouverte : Utilisation erronée des KPI dans le système de motivation du personnel .

Seul la haute direction de cette entreprise, qui a approuvé le paiement de la transaction, motivant les gens à rechercher de telles astuces, est responsable de ce qui se passe ! Il est probable que toutes les divisions de production de cette entreprise, quoi qu'il en soit, impliquées dans l'affaire, sont occupées à rechercher des méthodes « d'augmentation de la productivité » similaires à la méthode des « opérateurs de machines » décrite dans l'article.

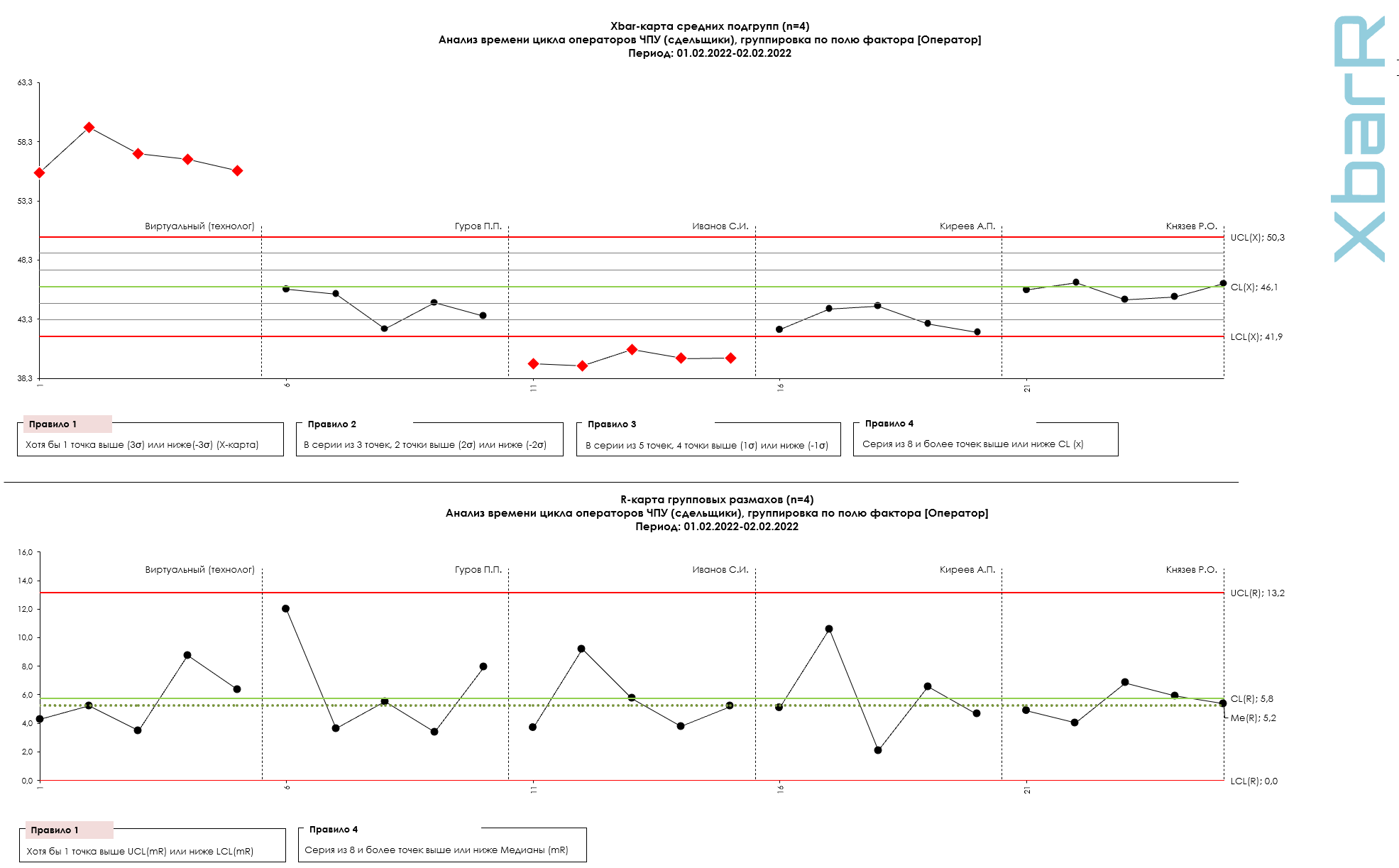

La meilleure solution serait d'abandonner complètement le travail à la pièce et de concentrer l'attention des ouvriers et de la direction de l'atelier sur la qualité et le traitement soigné des équipements et des outils. Entre-temps, la direction n'a pas osé prendre cette seule bonne décision, en maintenant un simple tableau de contrôle de la moyenne et de l'éventail des sous-groupes, qui permettra d'identifier facilement ces « optimiseurs » qui ont succombé à la tentation lors de l'évaluation des capacités de le système. Voir l'exemple de la figure 2 (dans le cadre de l'article), où un opérateur virtuel (technologue) effectuant toutes les opérations dans le respect de la technologie se retrouve hors du système avec les pires résultats en termes de temps de cycle. Dans ce cas, les limites du système sont calculées pour tous les opérateurs, y compris les opérateurs virtuels. Cela indique que dans ce cas, les limites réelles du système sont statistiquement significativement différentes des limites du système auxquelles on pourrait s'attendre si la plupart des opérateurs suivaient la technologie. Le caméraman Ivanov S.I. a surpassé tous les "optimiseurs", étant situé en dehors du système avec les meilleurs indicateurs de temps de cycle - il mérite une attention particulière.

Dans notre logiciel il existe une fonction de regroupement rationnel des données selon les sources de variation ; dans ce cas, cette source de variation est constituée par les opérateurs de machines.

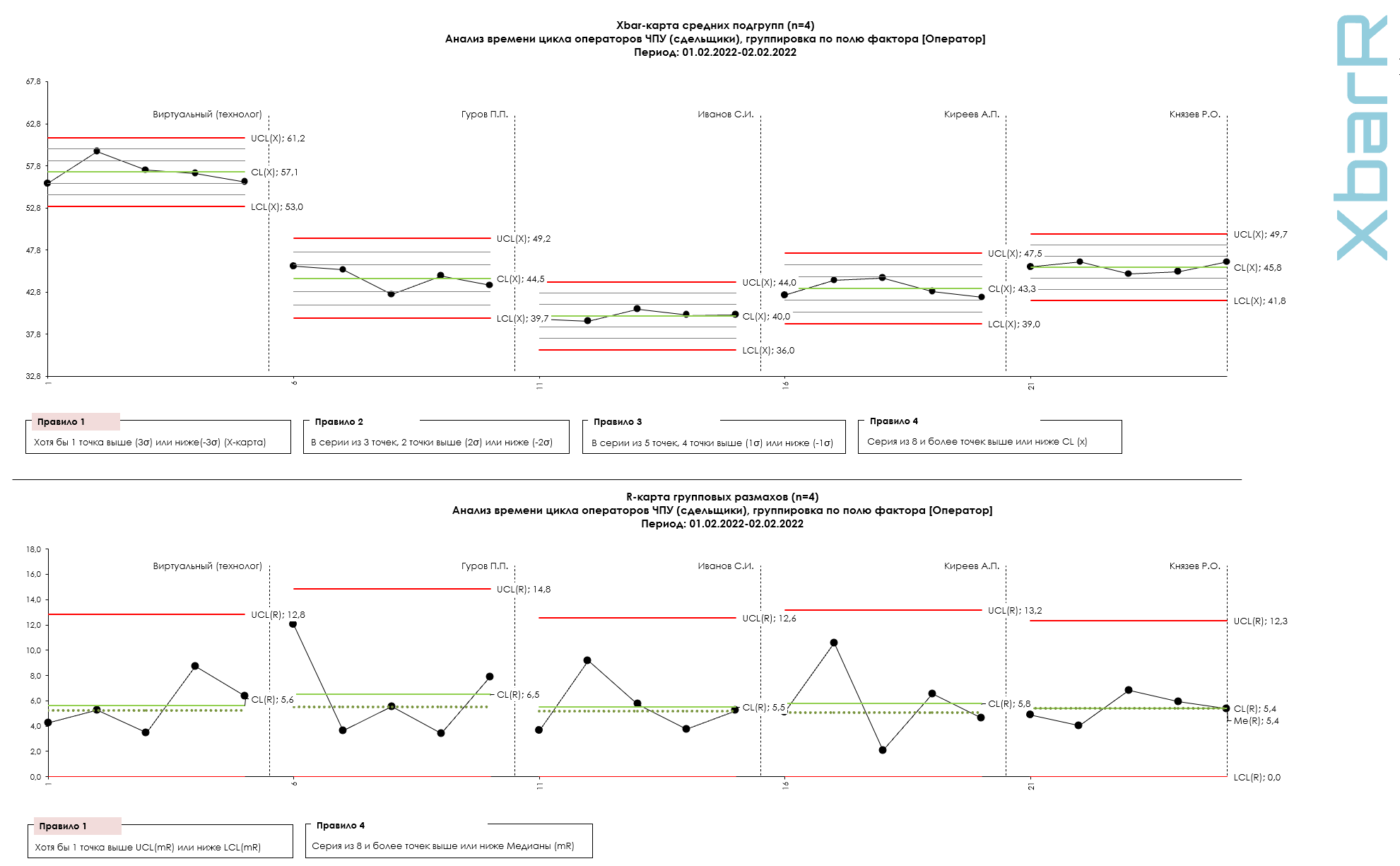

Figure 2. Évaluation des capacités de performances du système (temps de cycle) sur le graphique XbarR des moyennes et des plages de sous-groupes. Dans la figure 3, le graphique XbarR des moyennes et des plages de sous-groupes est construit pour des séries individuelles de productivité individuelle (temps de cycle) pour tous les opérateurs. Nous constatons que le temps de cycle moyen de tous les opérateurs est supérieur au temps de cycle moyen d'un opérateur virtuel (technologue) de seulement 8 à 15 %, et cela suffisait pour que l'opérateur virtuel (technologue) soit en dehors du système avec le « pires résultats du temps de cycle de l’opération contrôlée. Le dessin a été réalisé à l'aide du logiciel que nous avons développé « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) »

Figure 3. Estimation des performances individuelles (temps de cycle) sur le graphique XbarR des moyennes et des plages de sous-groupes. Le dessin a été réalisé à l'aide du logiciel que nous avons développé « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » .

Pour un exemple d'utilisation de cartes de contrôle pour évaluer le travail des personnes dans le système, voir la solution open source que j'ai déjà mentionnée ci-dessus : Utilisation erronée des KPI dans le système de motivation du personnel .

« Les systèmes de certification et de classement du personnel, l'évaluation de la contribution personnelle, le classement par importance, les systèmes de primes, la rémunération à la pièce ont un effet destructeur.

Une pensée « myope » se développe, la rivalité, les intrigues et les peurs sont nourries, la planification à long terme est détruite et l’esprit d’équipe est détruit.

Figure 4. Jeux avec normes numériques et tâches planifiées.

« Très souvent, les normes numériques fixées ne peuvent être respectées car elles dépassent les capacités réelles du système. Mais comme la situation des personnes ou des services peut être affectée si ces tâches ne sont pas remplies, ils doivent tout faire pour donner l'impression que la tâche est accomplie.

Ainsi, le système actuel les contraint à jouer à des jeux désagréables : falsifier, déformer les rapports ou feindre une activité frénétique pour atteindre leurs objectifs, au lieu d’améliorer le système. Toutes ces charades nous obligent à protéger l’accès aux informations réelles des étrangers et à créer des mensonges et de la désinformation, petits ou grands. Plus la pression est grande pour obtenir un résultat inaccessible, plus la probabilité de tromperie est grande. »

Alors, sur quoi la direction doit-elle se concentrer : la qualité ou la quantité ? La réponse a été donnée depuis longtemps dans Chain Reaction de Deming :

Améliorer la qualité

Les coûts seront réduits grâce à moins d’erreurs, de retouches et de retards, ainsi qu’à une meilleure utilisation du temps machine et des matériaux.

La productivité augmentera

Capturez le marché en offrant une meilleure qualité à un prix inférieur

Restez en affaires

Sauvegarder et augmenter le nombre d’emplois

"Un peu de sagesse populaire. Aux États-Unis, il existe une croyance commune selon laquelle la qualité et le volume de production sont incompatibles : on ne peut pas avoir les deux en même temps.

Le chef d’entreprise vous dira très probablement qu’il s’agit d’une situation « soit l’un soit l’autre ». Il est arrivé depuis longtemps à la conclusion que si la qualité s'améliore, le volume de production commence à baisser. Si le volume de production augmente, la qualité en souffre. Le fait est que ce manager ne sait pas ce qu'est la qualité et comment y parvenir.

Une réponse claire et convaincante à ma question : « Pourquoi la productivité augmente-t-elle lorsque la qualité s'améliore ? » - J'ai reçu de 22 ouvriers industriels lors d'une réunion avec moi : - Moins de retouches - on ne peut pas mieux dire.

On trouve souvent une autre réponse : - Peu de pertes.

La qualité pour un ouvrier de production, c’est avant tout la possibilité d’être satisfait de son travail et d’être fier de ses compétences.

En améliorant la qualité, nous transformons les heures de travail perdues et le temps machine sous-utilisé en d'excellents produits et en services de qualité supérieure. En conséquence, une réaction en chaîne se produit : les coûts diminuent, la compétitivité augmente, les personnes travaillant dans la production se sentent plus heureuses et les emplois augmentent.

Une définition claire de la relation entre qualité et productivité a été donnée par mon ami le Dr Yoshikasu Tsuda de l'Université Rikkyo de Tokyo dans une lettre qu'il m'a écrite de San Francisco le 23 mars 1980 :

« Je reviens tout juste de l'hémisphère Nord, après avoir visité 23 pays en un an, où j'ai visité de nombreuses entreprises industrielles et discuté avec de nombreux spécialistes. En Amérique et en Europe, les gens s’intéressent désormais davantage aux coûts de qualité et aux systèmes d’audit de qualité. Mais au Japon, nous nous engageons avant tout à améliorer la qualité grâce à vos méthodes... Lorsque nous améliorons la qualité, nous augmentons la productivité, et c'est exactement ce que vous nous avez prédit en 1950. »

Le Dr Tsuda affirme que l’industrie occidentale s’efforce d’améliorer la qualité, mais pas au-delà de ce que les données suggèrent comme étant rentable. Quelqu’un a demandé : « Dans quelle mesure pouvons-nous réduire la qualité sans perdre de clients ? » Cette question est le comble de l’incompréhension du problème. Et c’est une réaction typique de la direction américaine. En revanche, les Japonais s’obstinent à avancer et à améliorer le processus sans regarder les chiffres. C'est ainsi qu'ils augmentent la productivité, réduisent les coûts et conquièrent les marchés.

L'éveil du Japon. En 1948 et 1949, certains dirigeants d'entreprises japonaises ont découvert qu'une amélioration de la qualité entraîne naturellement et inévitablement une augmentation de la productivité. Cette observation est le résultat du travail d'un groupe d'ingénieurs japonais qui ont étudié la littérature sur le contrôle qualité obtenue auprès des spécialistes des Laboratoires Bell travaillant dans l'état-major de l'administration d'occupation du général MacArthur. Parmi les livres figurait le Contrôle économique de la qualité des produits manufacturés de Walter Shewhart (Van Norstrand, 1931 ; réimpression de l'American Society for Quality Control, 1980). Les résultats ont été stupéfiants et ont montré que la productivité s'améliorait effectivement à mesure que la variation diminuait, tout comme le prédisaient les méthodes et la logique du livre de Shewhart. La visite d'un expert étranger au cours de l'été 1950 a déclenché une réaction en chaîne d'amélioration de la qualité au Japon qui est devenue leur mode de vie. Le diagramme de cette réaction en chaîne était affiché au tableau lors de chacune de nos réunions avec la haute direction au Japon à partir de juillet 1950 (voir Fig. La réaction en chaîne de Deming ci-dessus. - Note de S. P. Grigoryev).

Le livre de Shewhart [13.1] "Economic Control Of Quality Of Manufactured Product" mentionné par Deming peut être téléchargé dans la section bibliographies notre site Web

P.S.

Veuillez noter que les citations ci-dessus ne concernent pas la direction russe, mais la direction américaine. Mais le management russe est un grand apprenant. C'est dommage que ce ne soit pas pour ceux-là et pas pour ce qu'il devrait être. Or, ces citations caractérisent avec précision le style de gestion russe.