Sans intégrer des méthodes de contrôle statistique dans les systèmes de contrôle de processus automatisés, les systèmes de contrôle automatisés et les systèmes de gestion de données, les systèmes de contrôle automatisés, les systèmes de contrôle automatisés, vous augmenterez le nombre d'erreurs des premier et deuxième types commises lors du contrôle des processus technologiques.

Matériel préparé par : Directeur scientifique du Centre AQT Sergueï P. Grigoriev .

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

Les opérateurs de systèmes de contrôle de processus automatisés ou de régulateurs automatiques, dans leurs tentatives de contrôle des processus, commettent constamment des erreurs des premier et deuxième types, ne comprenant pas comment distinguer le bruit d'un signal, réduisant ainsi l'efficacité économique des processus contrôlés et augmentant la probabilité d'incidents d'urgence. .

"Rien ne remplace la connaissance. Mais la perspective d'utiliser la connaissance est effrayante."

Les produits logiciels de systèmes de contrôle de processus et de systèmes de contrôle automatisés d'entreprises telles que Siemens, GE, etc. utilisent déjà des modules de contrôle de processus statistiques intégrés (séparant la variabilité naturelle du processus et la variabilité non naturelle causée par des raisons spéciales), dont l'outil principal est les cartes de contrôle de Shewhart. Mais ces entreprises n’ont pas non plus remarqué les principaux avantages des méthodes statistiques pour le contrôle des processus en amont, les utilisant uniquement dans les modules de contrôle qualité des processus de production multifactoriels qui en résultent.

Tout indicateur agrégé (résultant) masque les signaux de variabilité dans les sources de données, les transformant en bruit au niveau résultant, privant ainsi le personnel de la capacité de voir ce qui doit être fait pour améliorer les processus en premier lieu. Dans le même temps, toute action réactive de l'opérateur du système de contrôle de processus automatisé ou des contrôleurs automatiques au bruit constitue une erreur du premier type, qui ne fait qu'aggraver la situation. Il est important de comprendre qu’à un niveau d’agrégation élevé, seuls des changements catastrophiques seront perceptibles sous forme de signaux (Edwards Deming).

"La recherche amont est un levier puissant pour résoudre les problèmes de mélange."

Figure 1. La recherche en amont est un levier puissant pour résoudre les problèmes de mélange.

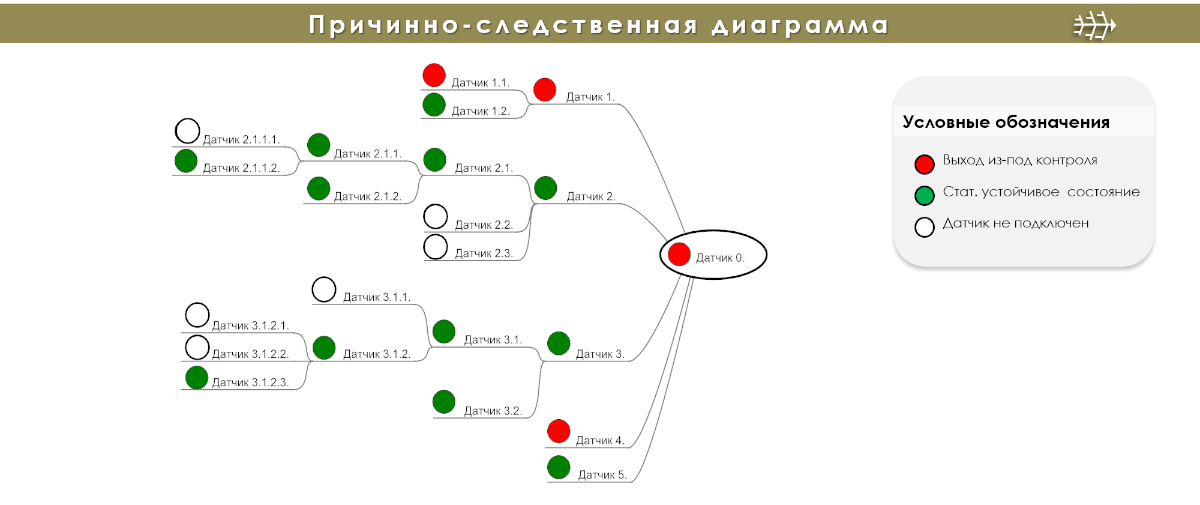

Un assistant système pour trouver et éliminer les raisons particulières pour lesquelles les processus technologiques deviennent incontrôlables (hors d'un état statistiquement contrôlé) devrait être un affichage visuel de cartes de contrôle dans l'interface opérateur pour tous les éléments identifiés de la relation de cause à effet. De plus, l'état de contrôlabilité statistique des indicateurs de causes (facteurs) surveillés peut être évalué à la fois à partir de données provenant de capteurs et de données d'autres sous-systèmes qui enregistrent des événements en ligne (par exemple, contrôle qualité entrant des matières premières, données d'un laboratoire d'essais). et contrôle interopérationnel).

De plus, les méthodes de contrôle statistique permettent d'identifier la présence de facteurs (causes générales et particulières de variabilité) qui ne sont pas surveillés par vos systèmes de contrôle de processus, mais qui influencent de manière significative le degré de variabilité et la stabilité des processus technologiques. Ces facteurs doivent être définis de manière opérationnelle, des métriques doivent leur être attribuées pour le contrôle dans le système de contrôle de processus.

Figure 2. Relation de cause à effet des données résultantes des capteurs du système de contrôle de processus automatisé. Les points indiquant la sortie du processus d'un état statistiquement stable sont affichés en rouge, quel que soit le degré d'atteinte des limites d'avertissement ou d'urgence.

La grande majorité des systèmes de contrôle automatisés des processus technologiques et des réseaux de services publics (APCS, ASUB, SMUS, ASUiD, Process Control System) utilisés dans l'industrie ne sont pas équipés de logiciels et de modules analytiques pour le contrôle statistique des processus (Statistical Process Control, SPC), et le personnel des opérateurs n'est pas formé à ces techniques de gestion.

Cela conduit au fait que les opérateurs, dans leurs tentatives de gestion des processus, font constamment erreurs du premier et du deuxième type , ne comprenant pas comment distinguer la variabilité naturelle d'un processus statistiquement contrôlé (bruit) de la variabilité non naturelle (signal), cette dernière est causée par le processus qui devient incontrôlable sous l'influence de raisons particulières.

Correctement appliquées, les cartes de contrôle Shewhart séparent avec précision opérationnelle le bruit des signaux, révélant la signature individuelle des défaillances des équipements et des processus sans nécessiter la définition de valeurs limites fictives. Par exemple, un problème indiquant un manque de connaissances a été signalé par OSyS (Optimized Systems and Solutions, une filiale de Rolls-Royce), spécialisée dans la fourniture de DSS pour la surveillance et l'optimisation d'actifs de grande valeur :

"Lors de l'analyse des paramètres de performances, les spécialistes d'OSyS ont été confrontés au fait qu'ils devaient soit définir des valeurs seuils trop étroites, ce qui entraînerait une forte augmentation du nombre d'alertes, soit des valeurs trop larges, puis il s'est avéré que les valeurs de l'alerte ne respectaient pas les limites requises. Cependant, les outils techniques, les connaissances et les compétences d'analyse les ont aidés à créer une signature de défaillance pour toutes sortes de flux de données pouvant provenir de l'équipement. "

Figure 3. ВКГ et НКГ - limites de contrôle supérieure et inférieure obtenues par calcul à partir de l'analyse des données historiques du processus analysé avec sa variabilité inhérente. Littérature : Pour les règles de construction des cartes de contrôle Shewhart, voir GOST R 50779.42-99 (ISO 8258-91) - [11.1] Méthodes statistiques. Cartes de contrôle Shewhart.

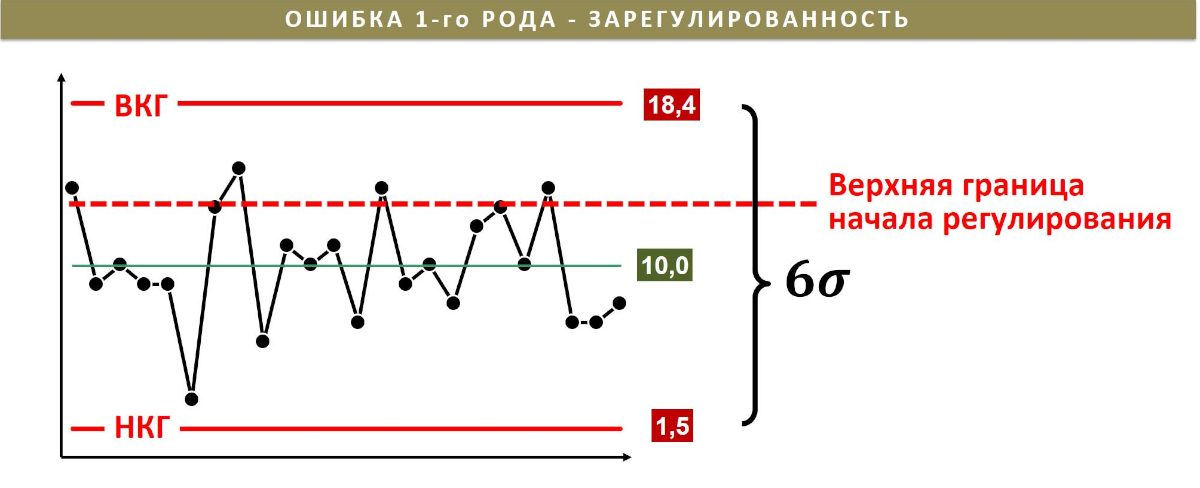

Une erreur du premier type (surrégulation), voir figure 4, se manifeste sous la forme d'une intervention manuelle ou automatique constante dans un processus qui se trouve dans un état statistiquement contrôlé, en le régulant conformément aux règles : 2, 3 et 4. expérimente avec un entonnoir, lorsqu'il atteint les limites d'urgence (limites de début de régulation, valeurs limites). Essentiellement, il réagit au bruit dans les données comme s'il s'agissait d'un signal. Les points compris dans les limites d'une carte de contrôle de Shewhart sont homogènes et ne diffèrent pas les uns des autres, malgré la différence apparente dans la signification de ces données, à moins que ces points ne s'étendent au-delà des limites de contrôle ou ne forment des structures indiquant la présence de causes particulières de variation. Les règles permettant de définir de telles structures dans les données sont souvent appelées Critères zonaux de Western Electric .

Une intervention réactive dans un processus qui est dans un état statistiquement contrôlé (ne montrant aucune preuve de causes particulières de variabilité) en le régulant conduit à une variabilité encore plus grande (dispersion des données de sortie autour de la valeur moyenne) si l'espace vital du processus le permet ou à une distribution de données presque uniforme dans les limites de réponse automatique si l'espace vital du processus est limité par ces limites, ce qui cache la nature naturelle du processus à l'observateur, ce qui signifie que les possibilités d'amélioration de ces processus sont considérablement réduites.

Figure 4. Erreur du premier type – surréglementation. La limite de démarrage de la régulation par l'opérateur ou l'automatisme se situe dans les limites de contrôle du procédé.

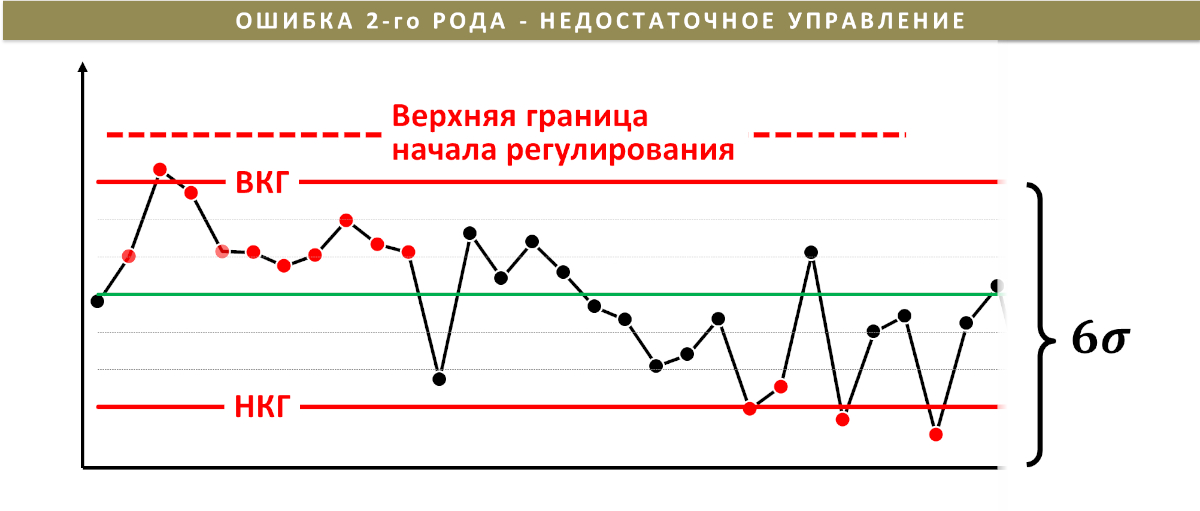

Une erreur du deuxième type, voir Figure 5, consiste en l'inaction des opérateurs (contrôle insuffisant des processus en cours), lorsque le processus quitte l'état de contrôlabilité statistique (devient imprévisible), mais n'a toujours pas franchi les limites maximales de tolérance établies pour ce limites d'urgence (limites de début de régulation, quantités limites). Une erreur du deuxième type serait tout raisonnement sur les capacités potentielles d’un processus qui se trouve dans un état statistiquement incontrôlable.

Figure 5. Erreur du deuxième type - contrôle insuffisant (inaction). La limite de démarrage de la régulation par l'opérateur ou l'automatisme se situe en dehors (au-dessus ou en dessous) des limites de contrôle du procédé. Le processus est hors de contrôle, mais personne n’y réagit.

Application du contrôle automatique classique dans les systèmes de contrôle de processus automatisés, les contrôleurs PID ( Contrôleur proportionnel-intégral-dérivé ), ignore la connaissance de la variabilité de tout processus technologique et ne résout pas le problème des erreurs des 1er et 2e types. L'utilisation de tels régulateurs automatiques ou d'un contrôle manuel des processus ne peut être efficace que pour les processus qui sont dans un état statistiquement incontrôlable, voir Figure 5. Mais très probablement, en raison d'une erreur de deuxième type introduite par les concepteurs du système de contrôle automatisé des processus et le faute de connaissances nécessaires parmi les technologues, la réglementation nécessaire ne sera appliquée que lorsque ce processus aura atteint les limites de la réglementation.

Ne pas savoir comment minimiser le risque de commettre des erreurs du premier et du deuxième type entraîne des pertes et parfois des conséquences graves.

Une erreur plus terre-à-terre du premier type est décrite dans l’article : Le concept de variabilité et de contrôle des processus , auteurs Netsvetaev A.G., Rubanik Yu. T., Mikhalchenko V.V.

Pour le diagnostic opérationnel (analyse de la contrôlabilité statistique, de la prévisibilité) d'un processus et pour y prendre les mesures nécessaires, en évitant les erreurs du premier et du deuxième types, les données « vocales » de tout processus technologique, collectées automatiquement ou manuellement, peuvent être utilisées :

- tous les indicateurs de performance clés, l'efficacité des achats, les ventes, la conception, la maintenance des équipements, etc. ;

- données sur le contrôle C&M entrant, la gestion de la qualité des fournisseurs, la qualité de nos propres produits semi-finis et produits ;

- fréquence des événements (incidents, incidents), éventuelles données de comptage (défauts, pannes, arrêts inopinés, etc.) ;

- données sur la taille, le poids, le jeu, le débit, le niveau de liquide, les vibrations (diagnostic des vibrations), la pression, la température, l'humidité, l'analyse des gaz, la position, la vitesse, la force, la viscosité, la densité, la dureté, la radioactivité, l'éclairage, la teneur en poussières, la concentration, présence et quantité d'impuretés, tribodiagnostics, acidité, contamination, mesures acoustiques, mesures électriques et autres mesures.

Le chapitre [15] du manuel pédagogique « CONCEPTION DE SYSTÈMES DE CONTRÔLE POUR UNE PRODUCTION AUTOMATISÉE FLEXIBLE » de l'Université polytechnique de Tomsk est consacré à la tâche des systèmes de contrôle automatisés dans le diagnostic opérationnel de l'état des équipements technologiques à l'aide des cartes de contrôle Shewhart.

Conclusion

N'ignorez pas la nature de la variabilité. Intégrez des méthodes intelligentes de contrôle statistique des processus (Statistical Process Control, SPC) dans les systèmes de contrôle de processus automatisés et les systèmes de contrôle automatisés.