Distorsion des données de contrôle qualité des produits par substitution de valeurs qui ne rentrent pas dans la plage de tolérance. Éliminez le système de contrôle basé sur la peur !

Matériel préparé par : Directeur scientifique du Centre AQT Sergueï P. Grigoriev .

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

Dans une entreprise qui fabrique des produits par pressage sous vide, des sous-groupes successifs de cinq pièces sont sélectionnés pour être inspectés cinq fois par jour. Un moule n'a qu'une seule forme (chaque cycle de presse produit une pièce). Sur la base des résultats de la mesure d'une caractéristique clé de la qualité, les inspecteurs enregistrent uniquement les valeurs minimales et maximales. La plage de tolérance pour cette pièce est de 18,19 à 18,27 mm. L'appareil de mesure permettait d'enregistrer les valeurs de mesure avec une précision allant jusqu'à la 3ème décimale (jusqu'au millième), mais lors de l'enregistrement, toutes les données étaient arrondies aux centièmes.

Les inspecteurs doivent enregistrer tous les produits inspectés dans un sous-groupe de cinq produits (n = 5) et créer un graphique XbarR des moyennes et des plages des sous-groupes, mais enregistrer les valeurs minimales et maximales dans le sous-groupe (2 sur 5) , c'est tout ce qui se passait au moment de nous contacter.

La première chose que vous devez faire lors de l’analyse de données est de construire un graphique simple de l’avancement du processus sur cette base, comme nous le rappelle constamment Donald Wheeler, l’auteur du livre. Contrôle des processus statistiques. Optimisation commerciale à l'aide des cartes de contrôle Shewhart .

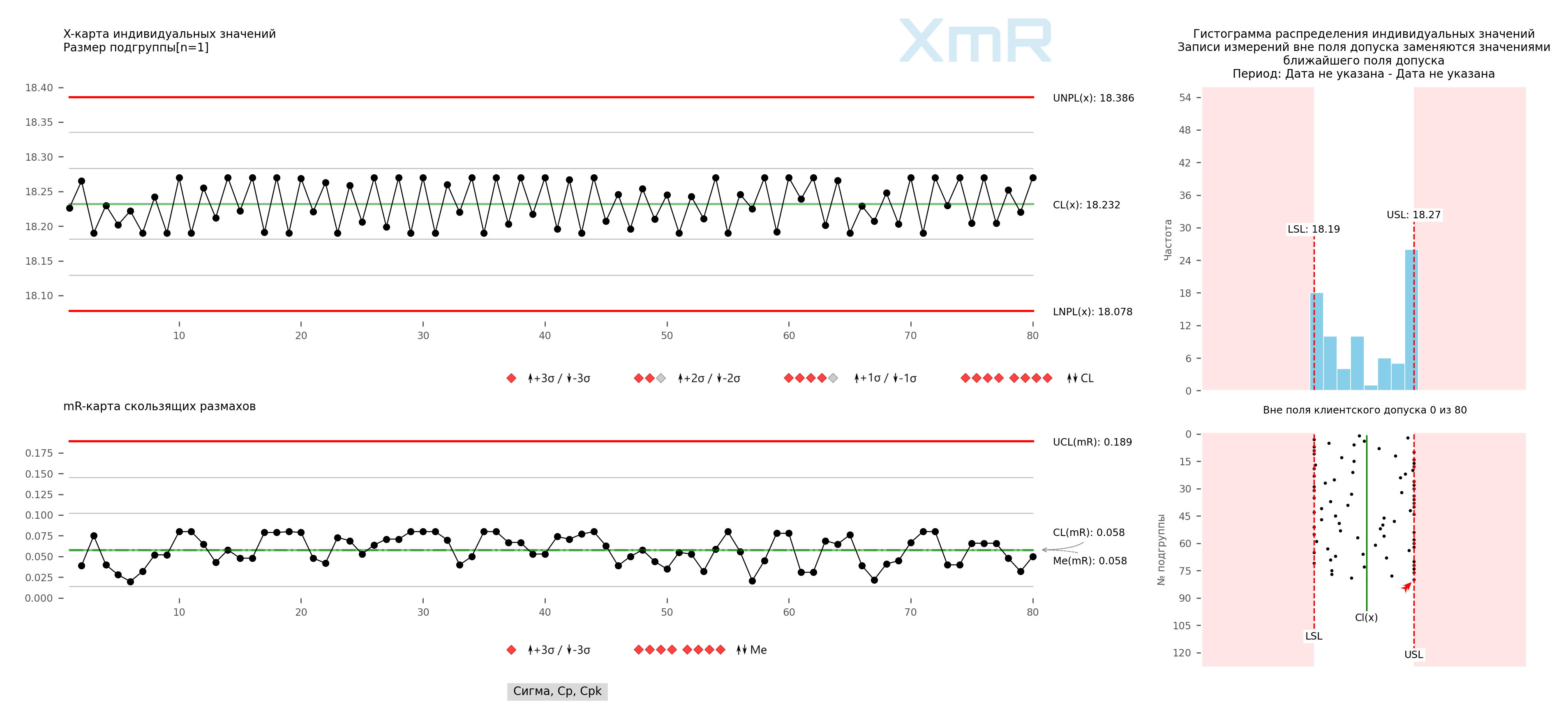

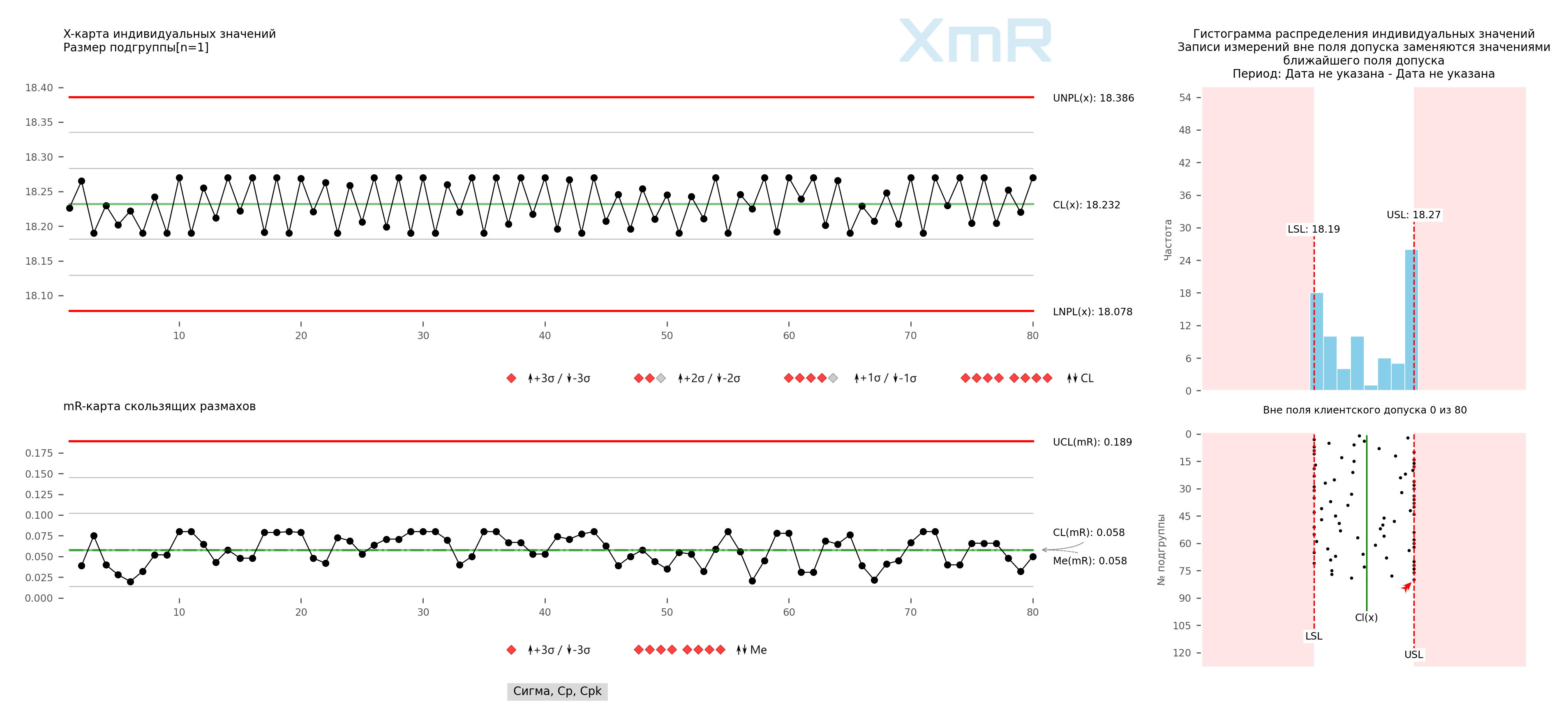

À l'aide des données fournies, nous avons construit un graphique de contrôle XmR de valeurs individuelles avec un histogramme de distribution et un nuage de points, et avons obtenu des graphiques qui ressemblaient exactement à (Figure 1).

Figure 1. Carte de contrôle XmR des valeurs individuelles avec histogramme et nuage de points. Légende : UNPL - limite naturelle supérieure de contrôle du procédé, LNPL - limite inférieure de contrôle naturel du procédé, CL - ligne centrale (moyenne). LSL - limite de tolérance inférieure, NSL - champ de tolérance nominale et USL - limite de tolérance supérieure. Le dessin a été préparé à l'aide de notre logiciel développé « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » .

Le diagramme XmR de contrôle des valeurs individuelles démontre un comportement étrange du processus ; presque tous les points se trouvaient dans la zone sigma +/-1 à partir de la ligne centrale CL(x), ce qui dans notre cas est tout à fait compréhensible, car la largeur des limites de contrôle de la carte XmR est déterminée par la valeur moyenne de tous les points en mouvement. se situe entre les valeurs de deux points, qui représentent l'alternance des valeurs minimales et maximales des sous-groupes.

Une plus grande clarté de ce qui se passe réellement a été clairement montrée par l'histogramme et le nuage de points de la distribution des valeurs individuelles (Figure 1).

Qu'est-ce que vous ne voyez pas dans l'histogramme (Figure 1) ?

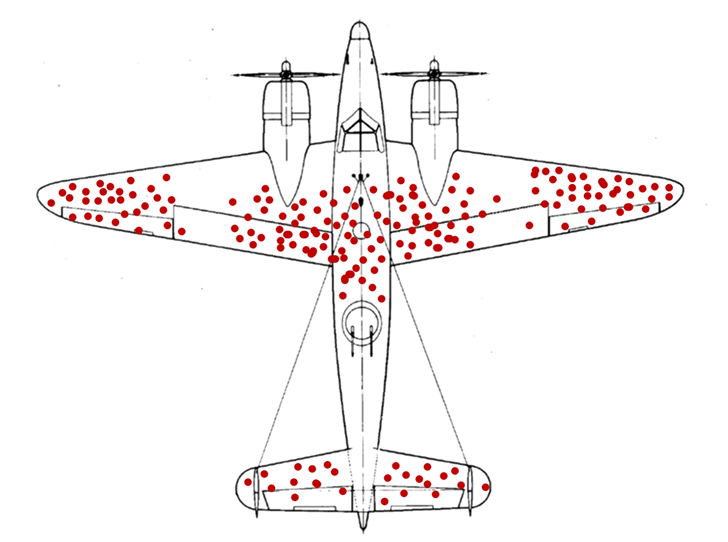

Pendant la Seconde Guerre mondiale, le commandement des forces aériennes américaines et britanniques a chargé Abraham Wald, qui travaillait dans le programme secret du Statistical Research Group (SRG) des États-Unis, de déterminer quelles parties du fuselage de l'avion devaient être protégées par des moyens supplémentaires. armure. L'armée a proposé d'installer une protection supplémentaire sur les parties de l'avion qui ont le plus souffert lors des combats aériens. Wald a étudié les avions revenant de missions de combat, notant les emplacements des impacts. En conséquence, il a recommandé d'installer une protection supplémentaire dans les zones (parties centrale et arrière du fuselage) où le nombre de trous, au contraire, était minime. La recommandation était basée sur la conclusion qu'il était nécessaire de se protéger contre les coups que Wald n'avait pas vus - les avions qui les recevaient ne revenaient tout simplement pas. Par la suite, les décisions prises sur la base de l’analyse de données connues uniquement ont été appelées « biais de survie ».

Figure 2. "Avion". Abraham Wald. Biais de survie.

Si l'échec des colonnes de l'histogramme au centre du champ de tolérance (Figure 1.) peut s'expliquer par l'absence d'enregistrements de 3 valeurs sur 5 dans le sous-groupe contrôlé, alors comment expliquer l'absence presque totale de des points en dehors des limites de tolérance, malgré le fait que les colonnes d'histogramme les plus hautes se trouvent aux limites de tolérance ? L'absence de données en dehors des limites de tolérance peut indiquer que ces données ne sont pas enregistrées dans les enregistrements, tandis que l'accumulation de points aux limites de tolérance indique le remplacement de ces « mauvaises » valeurs par des valeurs acceptables. Par exemple, si la valeur minimale dans un sous-groupe est inférieure à la limite inférieure de tolérance, les contrôleurs enregistrent la valeur de la limite inférieure de tolérance, si la valeur maximale dans le sous-groupe est supérieure à la limite supérieure de tolérance, les contrôleurs enregistrent la valeur de la limite supérieure de tolérance. limite de tolérance.

Entre autres choses, le nuage de points a déterminé un degré élevé de discrétion des données ; les données sont arrondies par les responsables du traitement au centième le plus proche. Voir l'explication dans l'article : La construction de cartes de contrôle Shewhart utilisant des unités de mesure inadéquates conduit à des conclusions erronées .

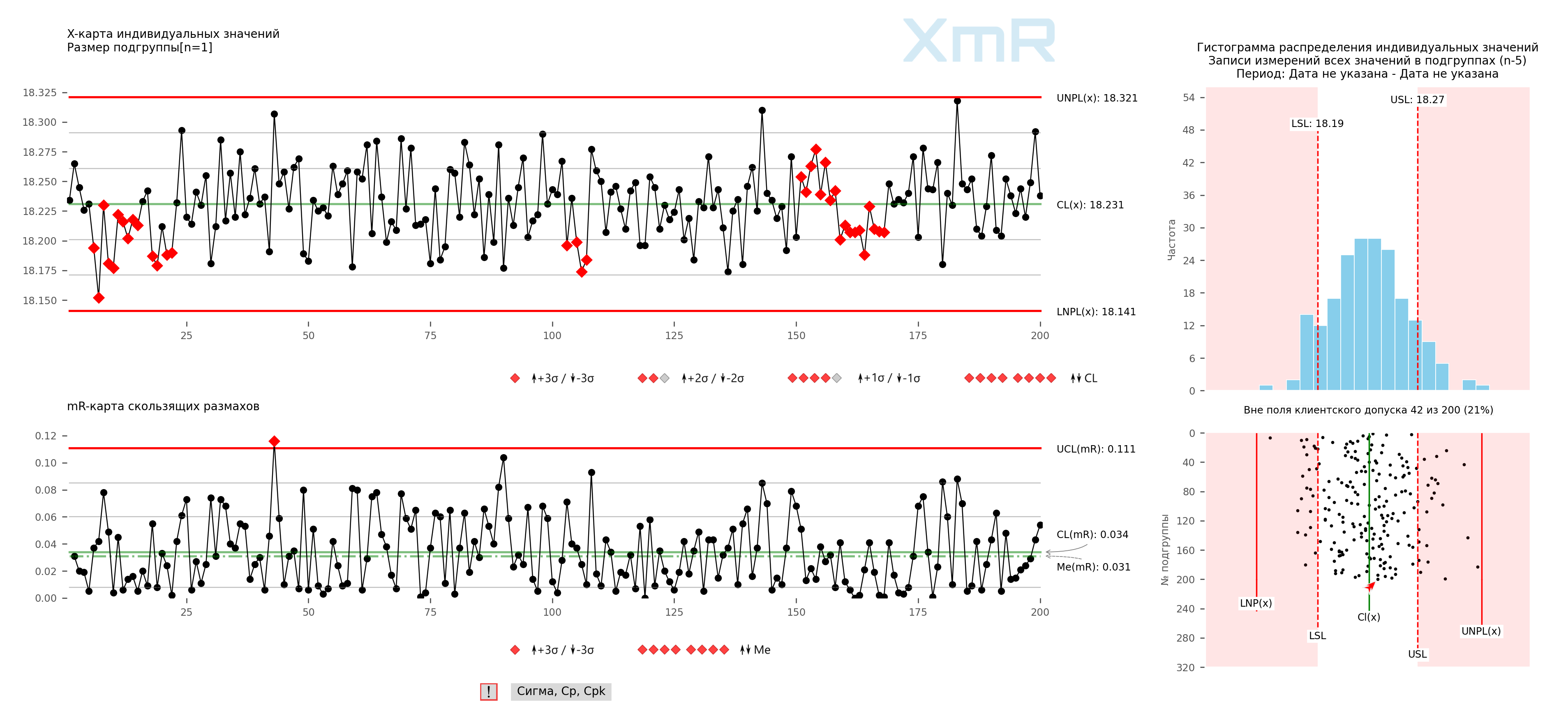

Pour tester cette hypothèse, nous avons généré des valeurs aléatoires en utilisant une distribution normale de 40 sous-groupes de taille n=5 (200 valeurs individuelles), avec une valeur moyenne de 18,23 au centre de la zone de tolérance et une valeur sigma de 0,03, ce qui peut résulter des manipulations décrites ci-dessus des résultats similaires à ceux de la figure 1. Nous avons construit un graphique XmR de contrôle de valeurs individuelles avec un histogramme et un nuage de points à partir de ces données (Figure 3).

Figure 3. Graphique de contrôle XmR des valeurs individuelles avec histogramme de distribution et nuage de points des valeurs individuelles pour les données générées à partir de 40 sous-groupes de taille n=5. Le dessin a été préparé à l'aide de notre logiciel développé « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » .

À l'étape suivante, dans chaque sous-groupe, nous avons sélectionné uniquement les valeurs minimales et maximales dans chacun des quarante sous-groupes et, sur la base d'elles, nous avons construit un diagramme XmR de contrôle de valeurs individuelles avec un histogramme de distribution et un diagramme de points (Figure 4).

Figure 4. Graphique XmR de contrôle des valeurs individuelles avec un histogramme de distribution et un nuage de points de valeurs individuelles pour les données générées à partir de 40 sous-groupes de taille n=5, avec uniquement les valeurs minimales et maximales de chaque sous-groupe sélectionnées . Le dessin a été préparé à l'aide de notre logiciel développé « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » .

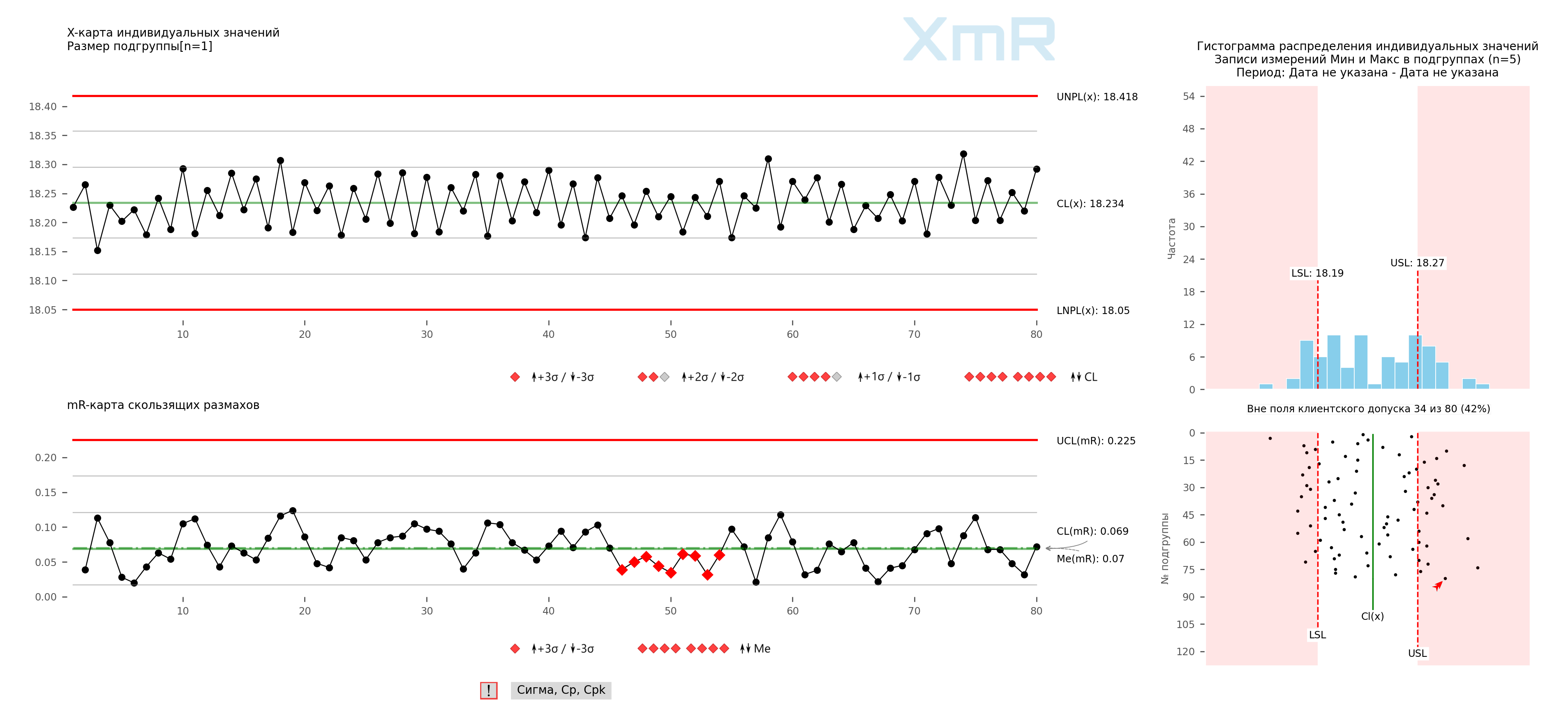

À l'étape suivante, nous avons remplacé les valeurs minimales et maximales en utilisant la règle suivante :

- si la valeur minimale du sous-groupe est inférieure à la limite inférieure de tolérance, on la remplace par la valeur de la limite inférieure de tolérance ;

- si la valeur maximale du sous-groupe est supérieure à la limite supérieure de tolérance, on la remplace par la valeur de la limite supérieure de tolérance,

et sur cette base, ils ont construit un graphique de contrôle XmR de valeurs individuelles avec un histogramme de distribution et un diagramme de points (Figure 5).

Figure 5. Graphique de contrôle XmR des valeurs individuelles pour les données générées à partir de 40 sous-groupes de taille n=5, avec sélection uniquement des valeurs minimales et maximales de chaque sous-groupe et remplacement ultérieur des valeurs en dehors de la plage de tolérance. Le dessin a été préparé à l'aide de notre logiciel développé « Cartes de contrôle Shewhart PRO-Analyst +AI (pour Windows, Mac, Linux) » .

Notre hypothèse s'est confirmée.

La direction de cette entreprise obtient ce qu'elle veut de ses subordonnés : la sortie de produits uniquement de haute qualité. Qui se soucie de ce que produit réellement la production ?!

Toutes les données de cette solution ouverte sont incluses dans le logiciel que nous avons développé Cartes de contrôle Shewhart PRO-Analyst .

Pourquoi cela arrive-t-il?

Apparemment, les superviseurs sont obligés de faire de telles choses pour tenter de protéger les travailleurs. On ne peut parler d'aucune fierté des opérateurs et des contrôleurs dans leur travail dans de telles conditions. Améliorer la qualité des produits fabriqués devient impossible dans un tel environnement .

Arrêtez de gérer par la peur !

Et c’est loin d’être un cas rare ; nous voyons très souvent une situation similaire. Dans son livre « Overcoming the Crisis », Edwards Deming décrit une situation similaire dans l'une des entreprises américaines :

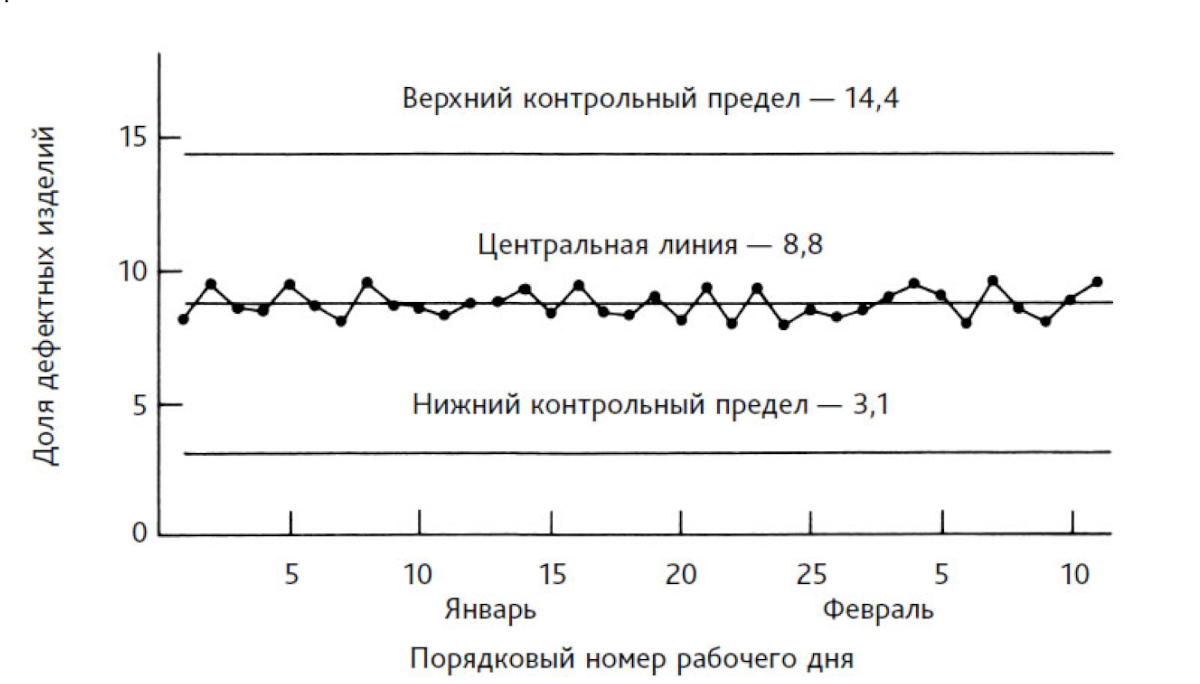

Figure 6. Données quotidiennes sur le pourcentage de produits défectueux. 225 produits sont contrôlés par jour. Source : [2] - W. Edwards Deming, « Hors de la crise », W. Edwards Deming

La figure 6 montre une situation intéressante. Le décalage des points haut et bas est trop petit par rapport à la ligne centrale. Deux explications possibles à cela :

1. Le processus est conçu de manière à ce que la proportion de produits défectueux soit quasiment constante. En général, ce n'est pas rare. Par exemple, 12 palettes tamponnent des pièces en cercle. L'un d'eux échoue. Les 11 autres continuent de travailler. Le produit final aura un produit défectueux pour 12 estampages ; 1/12 équivaut à 8,3 %, ce qui le rapproche dangereusement de la moyenne de 8,8 % sur la carte.

2. Les données affichées sur le graphique ne veulent rien dire.

Nous (David Chambers et moi) avons rejeté la première version, car nous connaissons en détail le processus et les conditions qui l'accompagnent. La deuxième explication nous semble plus plausible. Le contrôleur ne se sentait pas en sécurité, il avait peur. Une rumeur s'est répandue dans toute l'usine selon laquelle le directeur fermerait l'usine et licencierait tout le monde dès que le pourcentage de produits défectueux lors de la réception finale atteindrait 10 %. Le contrôleur essayait de garder 300 personnes employées.

Partout où la peur apparaît, nous obtenons de faux chiffres. L'organisation vit conformément aux idées qui se forment dans la tête de ses employés. Ce manager a-t-il réellement proféré une telle menace et avait-il l’intention de la mettre à exécution ? Cela n'a pas vraiment d'importance. Nous avons informé la haute direction de l'explication que nous avons trouvée : la peur. Le problème a disparu lorsque le directeur de l'usine a changé de poste et a été remplacé par un nouveau directeur.

"Rien ne remplace la connaissance. Mais la perspective d'utiliser la connaissance est effrayante."