Expériences, big data ou cartes de contrôle Shewhart ?

Article de Donald Wheeler : « Différentes approches d'amélioration des processus. Votre approche fait-elle ce que vous voulez ?

DONALD J. WHEELER : « Différentes approches d'amélioration des processus. Votre approche répond-elle à vos besoins ?

Traduction : Directeur scientifique du Centre AQT

Sergueï P. Grigoriev

.

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

Aujourd’hui, diverses approches d’amélioration des processus sont proposées. Il est essentiel d’évaluer le fonctionnement de chaque approche pour choisir celle qui sera efficace. Nous examinons ici le problème de production et comment différentes approches d'amélioration résolvent ce problème.

Problème de production

Aux fins de la discussion qui suit, une relation causale existera lorsque des changements dans la signification de la cause entraînent des changements dans la signification de la caractéristique du produit. Ici, nous définissons une cause-effet comme la variation créée dans le flux d'un produit lorsque la cause change dans sa plage naturelle de valeurs. Lorsque la cause est limitée et ne peut pas changer, elle ne créera plus aucun changement dans la chaîne de valeur du produit.

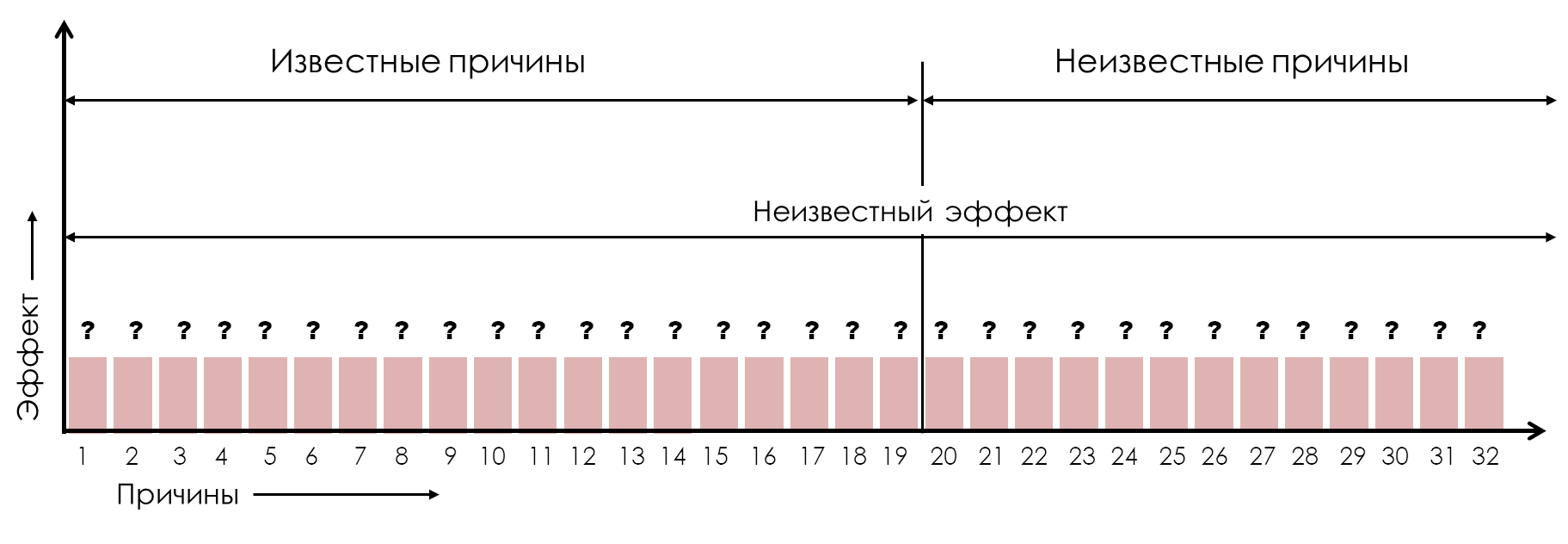

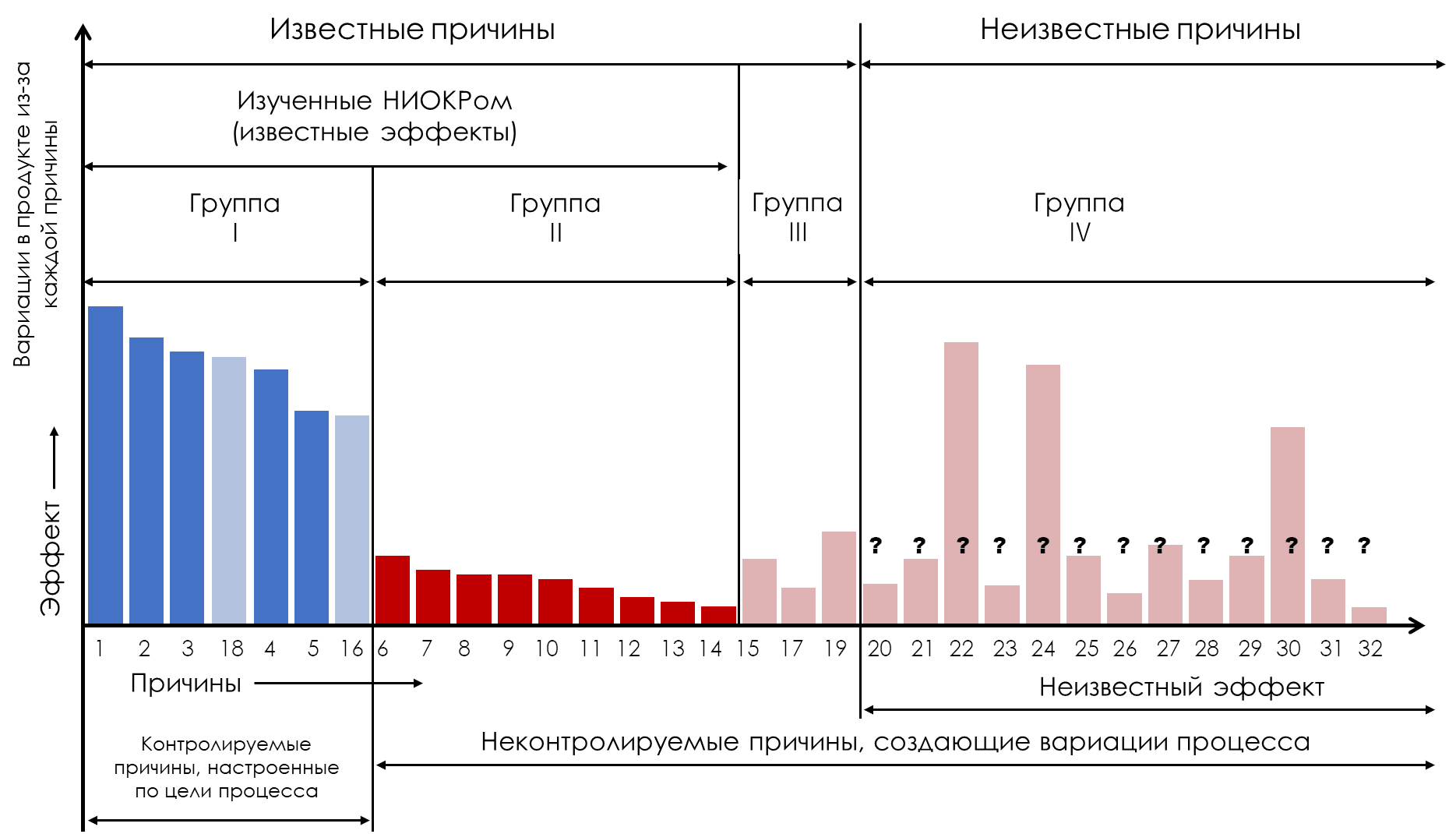

Toute caractéristique spécifique d’un produit manufacturé sera le résultat de dizaines, voire de centaines de relations de cause à effet. Ces causes peuvent être divisées en deux groupes : celles que nous connaissons assez bien pour les nommer, et celles qui agissent à notre insu et nous restent donc inconnues. Avant de commencer la production, les conséquences de toutes ces causes peuvent être inconnues, ce qui donne une image similaire à celle de la figure 1.

Figure 1 : Deux catégories de relations de cause à effet

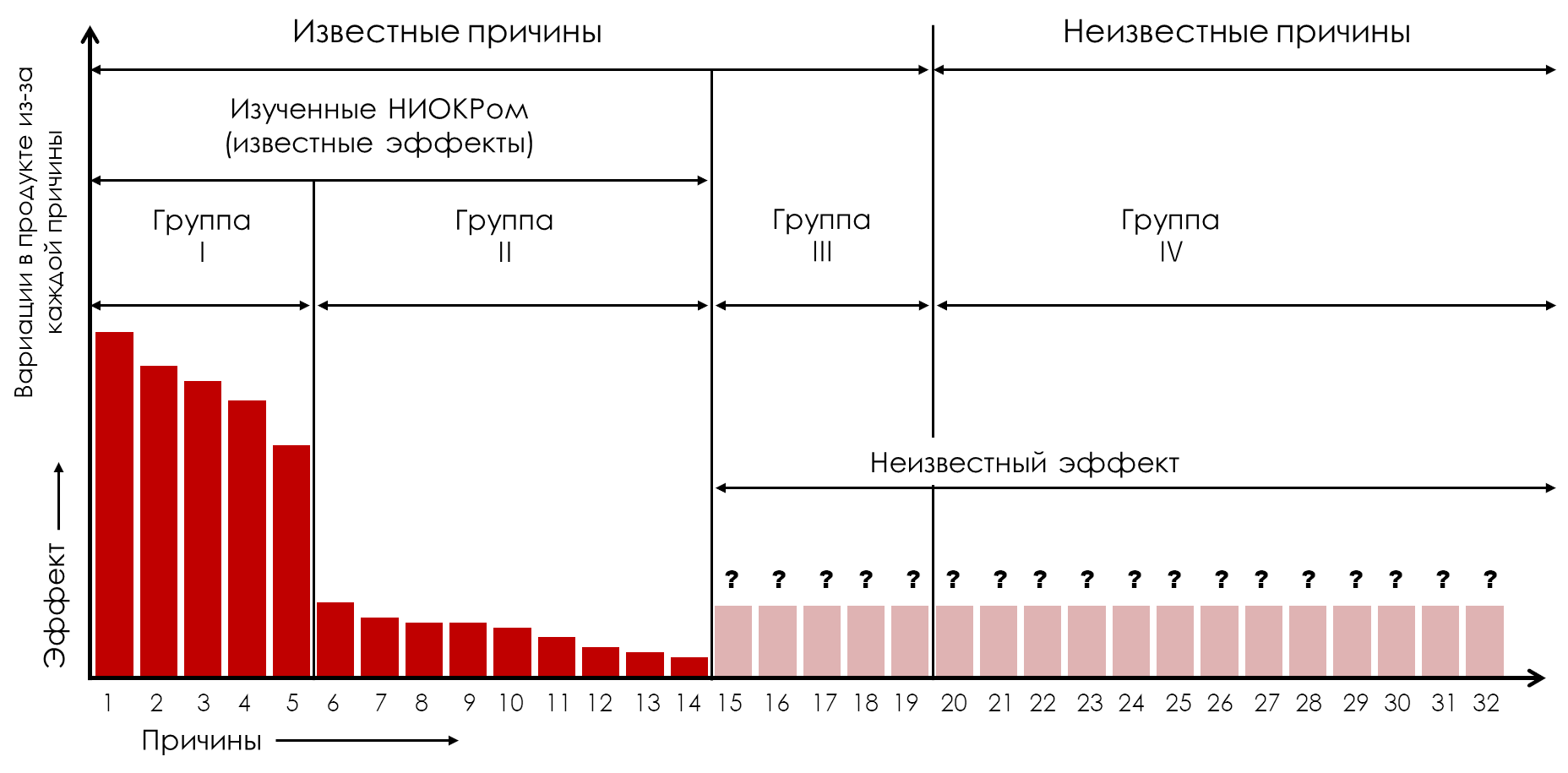

En règle générale, la R&D étudie un sous-ensemble de causes connues pour déterminer leurs conséquences. Ces raisons étudiées seront celles qui sont considérées comme ayant une influence prononcée sur les caractéristiques du produit. Une fois ces effets connus, cet ensemble de causes apprises peut être organisé dans un diagramme de Pareto (groupes I, II), comme le montre la figure 2.

Figure 2 : Diagramme de Pareto des effets connus pour les causes étudiées (Groupes I, II)

Désignons les raisons de la première à la cinquième comme raisons du premier groupe (Figure 2, Groupe I). Ces causes ont des effets dominants et sont celles que nous souhaitons contrôler pendant la production. En maintenant ces cinq causes constantes, nous supprimerons efficacement leur influence sur le flux de produits. Parallèlement, les valeurs fixes choisies pour chacune de ces cinq causes détermineront collectivement la valeur moyenne du procédé.

Les raisons de 6 à 14 sont des raisons du deuxième groupe (Figure 2, Groupe II). Ces causes ont des conséquences si mineures que nous ne tenterons pas de les contrôler en production. (Ce sont généralement les raisons pour lesquelles les coûts du contrôle dépassent les avantages du contrôle.)

Parmi les 14 causes examinées par R&D, si aucune tentative n'était faite pour contrôler ces causes, les effets de cinq causes du groupe un représenteraient 85 pour cent de la variation du flux de produits, tandis que les neuf causes restantes du groupe deux contribueraient à 15 pour cent de la variation du flux de produits. la variation. Ainsi, en contrôlant le premier groupe de causes, nous éliminons 85 pour cent de la variation du flux de produits provoquée par les causes étudiées.

Les causes du troisième groupe (Figure 2, Groupe III) sont les causes connues qui n'ont pas été étudiées par R&D. Il s’agit généralement de causes dont les conséquences ont été considérées comme minimes et ne méritent donc pas d’être étudiées. Cependant, comme le montre la figure 2, ces causes auront en réalité des conséquences inconnues.

Pour plus de commodité, nous désignons la totalité de toutes les relations de cause à effet inconnues qui affectent notre processus à notre insu comme les causes du quatrième groupe (Groupe IV).

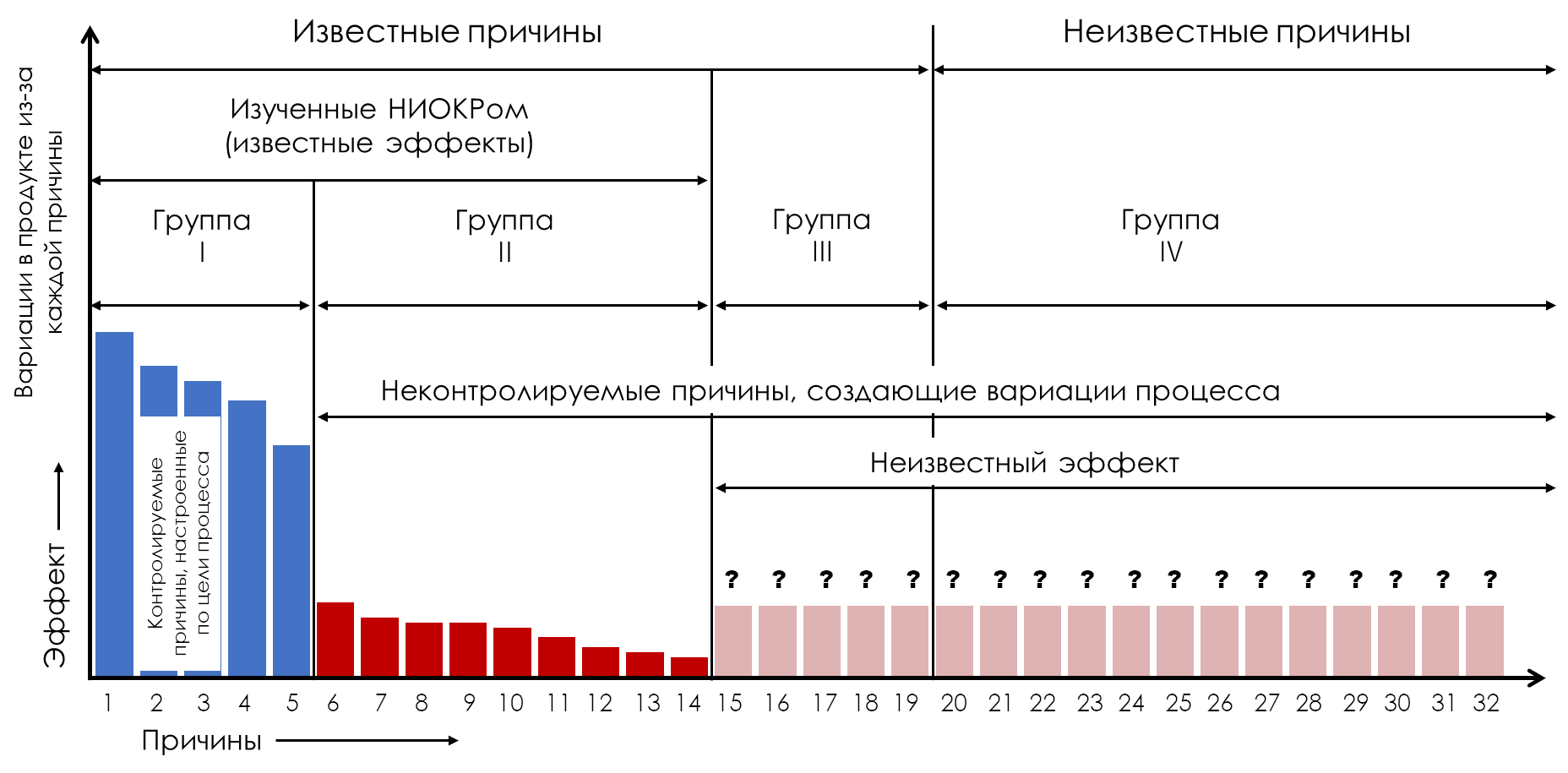

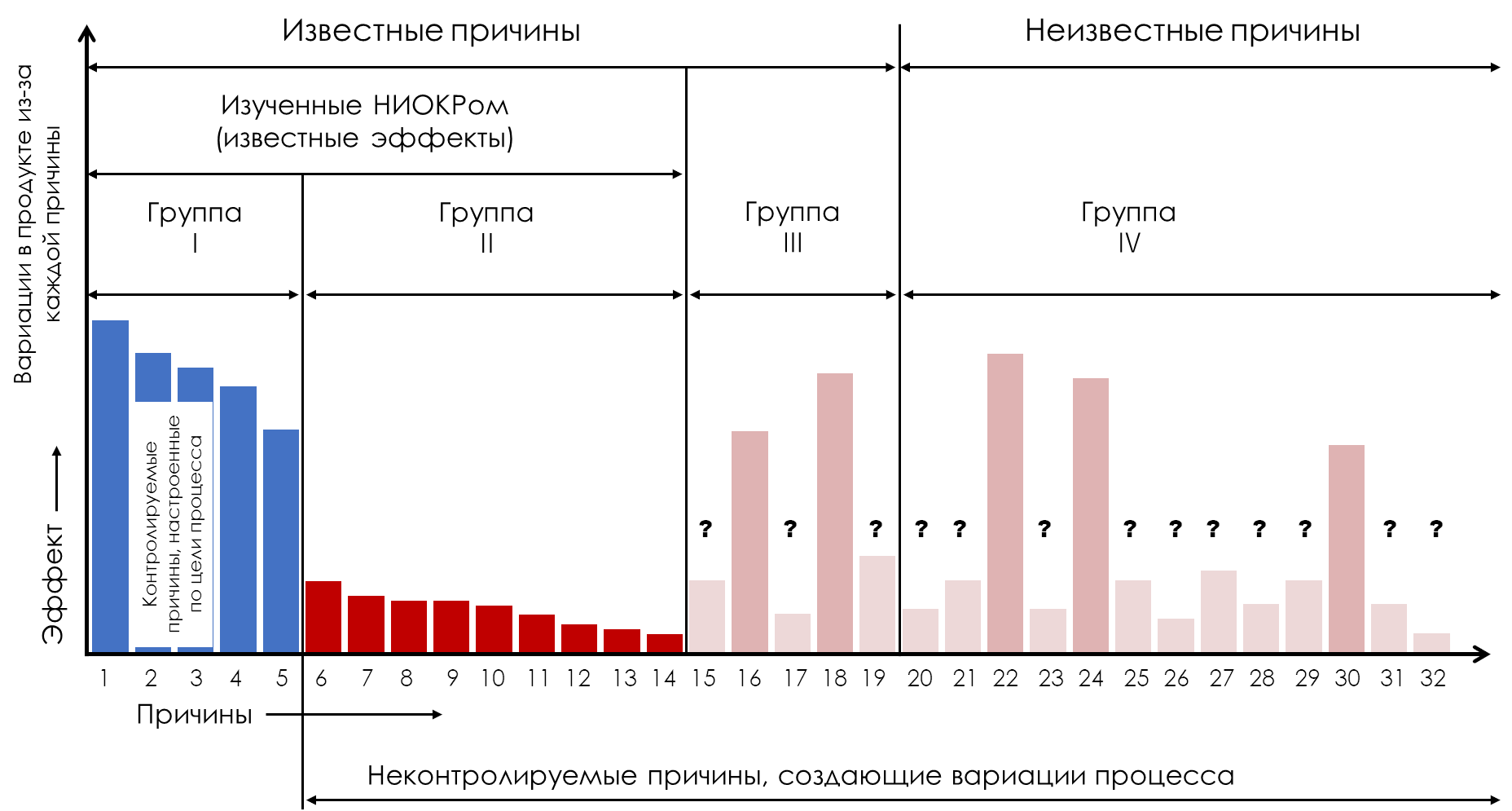

Figure 3 : La variation du processus se produit en raison de toutes les causes incontrôlables.

Malheureusement, les variations dans les flux de produits fabriqués ne se limitent pas aux causes du deuxième groupe (Groupe II). Les causes des troisième (Groupe III) et quatrième (Groupe IV) groupes contribuent également à cette variation. Étant donné que les causes de ces trois groupes (groupes II, III, IV) sont différentes, chacune contribuera à la variation des caractéristiques du produit, et toutes ces sources de variation s'additionneront à la variation du flux de produits. C’est pourquoi les variations observées dans la production dépassent généralement les variations prédites par la R&D.

Enfin, rien ne garantit que tous les effets inconnus des causes des groupes III et IV seront insignifiants. De plus, ces effets peuvent changer avec le temps. Ces changements peuvent survenir en raison de l'usure, des changements de personnel, de l'évolution des méthodes de travail et des changements dans l'approvisionnement en matériaux. Lorsque ces changements se produisent, ils peuvent rendre l’amélioration des processus encore plus difficile.

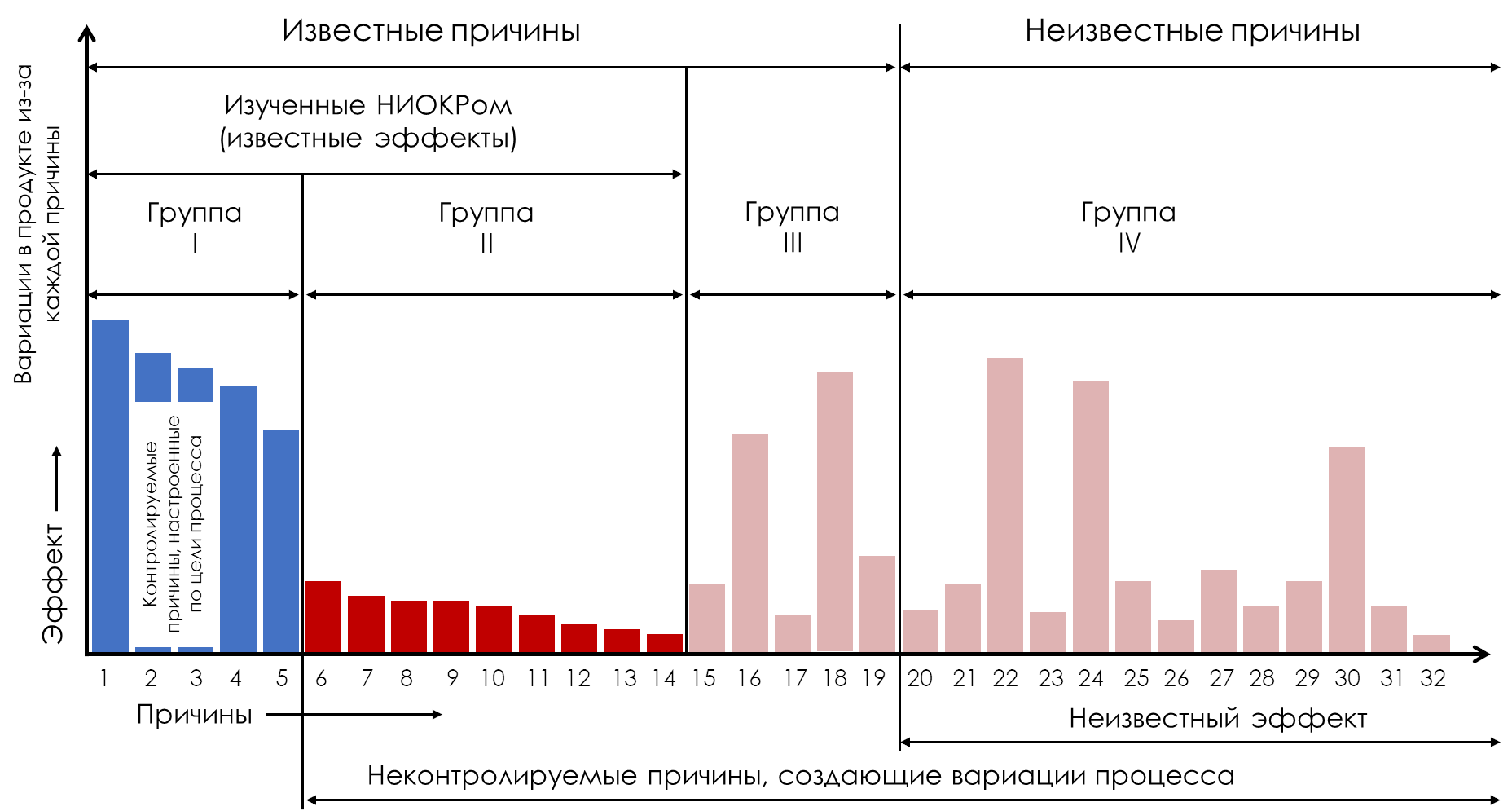

Figure 4 : Certaines causes incontrôlables peuvent avoir des effets dominants.

Les figures 3 et 4 fournissent ainsi un cadre par rapport auquel nous pouvons évaluer différentes approches d'amélioration. Ils caractérisent ce que nous savons et ce que nous ne savons pas afin que nous puissions voir comment une approche particulière est liée à chaque élément du problème d'amélioration des processus.

La figure 3 montre que les problèmes d'ajustement d'un processus à sa cible (nominale) seront associés au choix des niveaux de causes dans le premier groupe (Groupe I). Les problèmes de réduction des variations dans le flux de produits seront associés aux causes des trois autres groupes (Groupes II, III, IV).

Alors, comment pouvons-nous réduire la variabilité des processus ? Essentiellement, la seule façon de réduire la variation est de supprimer l’effet du flux de produits tout en maintenant sa cause à un niveau fixe. En d’autres termes, nous éliminons la variation en déplaçant une cause du deuxième, troisième ou quatrième groupe (Groupes II, III, IV) vers le premier groupe (Groupe I).

Cependant, avant que le transfert d'une cause vers le premier groupe (Groupe I) ne devienne rentable, les avantages doivent dépasser les coûts. Cela signifie que la cause doit avoir un effet dominant avant qu’il soit économiquement possible de tenter de la contrôler.

Ainsi, la tâche de réduire la variabilité des processus est de trouver les causes avec des effets prédominants dans les deuxième, troisième ou quatrième groupes (groupes II, III, IV), puis de transférer ces causes au premier groupe (groupe I).

Approches expérimentales

Plusieurs approches d'amélioration des processus s'appuient sur une série d'expériences. Les expérimentations nous permettent d'étudier des causes individuelles pour quantifier leur impact sur une caractéristique donnée d'un produit. Ces approches expérimentales couvrent tout, des expériences simples à cause unique aux expériences conçues pour plusieurs causes. Quelle que soit leur complexité, les études expérimentales nécessitent toujours une manipulation des entrées du processus. Cela limite les approches expérimentales à l'étude des causes connues du premier, du deuxième ou du troisième groupe (groupes I, II, III).

Une fois les raisons du premier groupe (Groupe I) étudiées, vous disposerez d'une étude d'optimisation. Ici, vous vous efforcerez de trouver une telle combinaison de valeurs des raisons du premier groupe qui conduira à la valeur optimale pour faire correspondre la caractéristique du produit étudié à l'objectif du processus (nominal).

Lorsque des études expérimentales sont utilisées avec des causes appartenant aux groupes deux ou trois (groupes II, III), l’objectif est d’identifier les causes susceptibles d’avoir un effet dominant. Lorsque de telles causes sont identifiées, elles peuvent être déplacées vers le premier groupe pour supprimer leurs variations du flux de produits. Bien entendu, les expériences avec les causes du groupe 2 (Groupe II) rechercheront des effets importants là où la R&D n’a initialement trouvé que de petits effets. Et les expériences portant sur les causes du groupe 3 (Groupe III) rechercheront des effets importants là où on ne pensait pas qu'ils existaient. Cependant, au fil du temps, en raison de l’usure et d’autres effets de l’entropie, des causes qui avaient auparavant peu d’effet peuvent devenir des causes à effet important.

Pour cette raison, des expériences avec des causes appartenant aux deuxième et troisième groupes (groupes II, III) peuvent parfois être utiles. Dans la figure 4, les raisons 16 et 18 (groupe III) se sont révélées avoir des effets dominants et ont donc été déplacées du groupe 3 au groupe 1 (figure 5). Cela a réduit le coût moyen de production et d'utilisation (ACP&U) de ce processus à 75 % de ce qu'il était dans la figure 4.

Figure 5 : Quels résultats expérimentaux peuvent être obtenus

Mais qu’en est-il des causes du quatrième groupe (Groupe IV) ? Bien que nous ne puissions pas étudier des causes inconnues dans une expérience, cela ne signifie pas que nos résultats expérimentaux sont exempts de l'influence de toute cause inconnue du quatrième groupe. Si la cause dominante du quatrième groupe change au cours de l’expérience, cela peut ruiner l’analyse et l’expérience. (La plupart des statisticiens peuvent vous raconter des histoires sur ce qui s'est passé lorsqu'une variable étrangère à l'étude a interféré avec l'expérience.)

Ainsi, bien que les études expérimentales soient essentielles à la conception des processus et nous permettent d’analyser les effets de différents intrants du processus, elles se heurtent à certaines limites dans les tâches d’amélioration des processus. Même si les expériences permettent d’obtenir des réponses spécifiques à des questions spécifiques, leur utilité est limitée lorsque l’on ne sait pas quelles questions poser.

Approches observationnelles

La recherche expérimentale commence toujours par l’identification d’un ensemble de causes à étudier. Les approches observationnelles ne font pas cela. Ils cherchent plutôt à mieux comprendre un processus en utilisant des données existantes. Étant donné que les données existantes seront généralement obtenues alors que les causes du groupe 1 (Groupe I) restent constantes, les approches observationnelles auront tendance à se concentrer sur les causes incontrôlables.

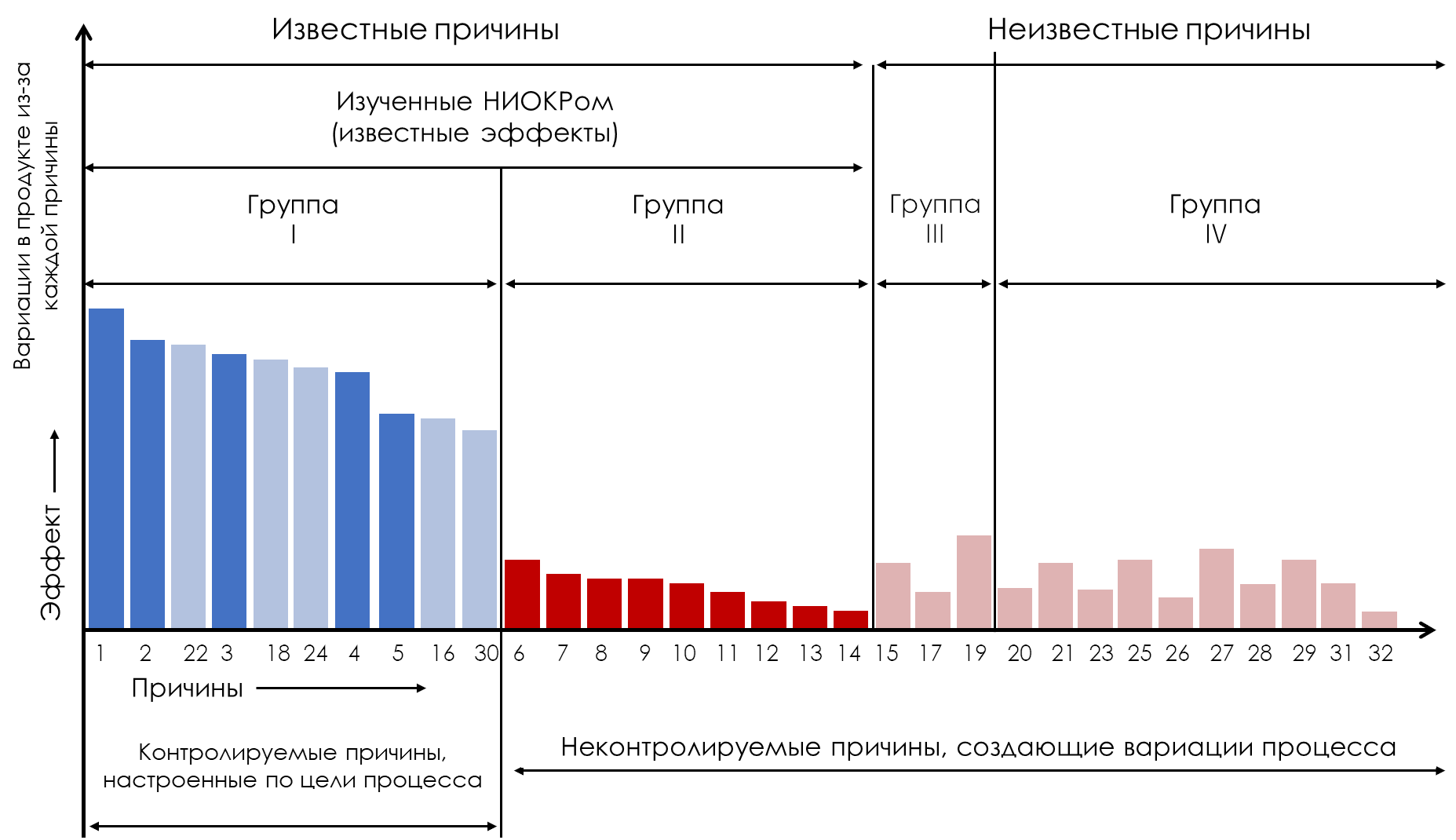

Figure 6 : Ce que nous devons savoir

L'idée derrière l'approche observationnelle est que nous n'avons pas vraiment besoin de connaître l'ampleur de tous les effets de la figure 6. Il nous suffit plutôt de savoir quelles causes incontrôlables ont les effets dominants (ici les causes 16, 18, 22, 24 et 30). Une fois que nous savons quelles causes ont des effets suffisamment importants pour modifier le flux de produits, nous savons quelles causes doivent être déplacées vers le premier groupe (Groupe I). Et nous pouvons prendre cette décision concernant ces causes sans réellement quantifier l’ampleur de leurs conséquences. Les caractéristiques des deux principaux types d’études observationnelles seront expliquées ci-dessous.

Approches du suivi des données

Grâce à la puissance de calcul actuelle, de nouvelles approches ingénieuses pour analyser les données existantes deviennent populaires. Ces approches étaient autrefois appelées suivi des données, mais elles sont aujourd'hui connues sous le nom d'approches Big Data, Intelligence artificielle ou Machine Learning. Quel que soit leur nom, ces approches collectent toutes les données disponibles dans une base de données et utilisent certaines techniques mathématiques pour trouver des modèles, des regroupements ou des relations dans les données. Aussi prometteur que cela puisse paraître, et quel que soit le nombre de variables utilisées, le principal problème de ces approches est que les données auront toujours un contexte incomplet.

Le contexte est si important pour l’analyse qu’il constitue le premier axiome de l’analyse des données : aucune donnée n’a de sens en dehors du contexte. Cependant, les approches de suivi des données n’auront jamais un contexte complet. Quel que soit le nombre de variables que vous incluez dans la base de données, vous ne pourrez jamais inclure les variables du quatrième groupe (Groupe IV). Les relations de cause à effet inconnues ne seront jamais mesurées et ne peuvent donc pas faire partie de la base de données. (Si nous en savions suffisamment pour mesurer leurs effets, il s'agirait de causes connues plutôt que de causes inconnues.) Par conséquent, même si les approches de traçage des données peuvent vous aider à découvrir les relations entre les causes connues et les caractéristiques de votre produit, elles ne peuvent identifier aucune raison, ni aucune raison inconnue.

L’hypothèse implicite derrière toutes les méthodes de suivi des données est qu’il existe une homogénéité des conditions derrière les données, c’est-à-dire que les variables non incluses dans la base de données n’ont aucun effet réel sur les résultats étudiés. Cependant, il n’existe aucun test efficace de cette hypothèse fondamentale. Lorsque des causes inconnues dominent un processus, elles peuvent complètement fausser les modèles détectés par les méthodes de suivi des données. Ainsi, bien que ces approches tentent de trouver des tendances parmi les variables connues, elles peuvent être compromises par les variables du quatrième groupe (Groupe IV).

Listes de contrôle du comportement des processus

Les cartes de contrôle du comportement des processus (cartes de contrôle Shewhart) se sont révélées être une approche observationnelle de l'amélioration des processus. Ils donnent définition opérationnelle comment tirer le meilleur parti de n'importe quel processus. Les enregistrements actuels de performances du produit (points sur la carte de contrôle) reflètent les performances réelles du processus. Les limites de la carte de contrôle définissent le potentiel du processus, c'est-à-dire ce que le processus est capable de réaliser lorsqu'il fonctionne comme prévu avec un minimum de variations. En mappant les performances du processus au potentiel du processus, une carte de contrôle du comportement du processus vous permet d'évaluer dans quelle mesure un processus est proche de fonctionner à son plein potentiel. Cela nous permet également de déterminer quand un changement de processus s'est produit. Et ces changements sont la clé pour identifier les causes inconnues avec des effets dominants du quatrième groupe (Groupe IV).

Certains critiques qui ne comprennent pas comment fonctionnent les cartes de contrôle de Shewhart prétendent qu'elles sont « dépassées ». Mais lorsqu’il s’agit de mathématiques, l’âge ne dévalorise pas la technique ni ne modifie son applicabilité. Le théorème de Pythagore date d’au moins 2 500 ans. Walter Shewhart a créé la carte de contrôle du comportement des processus il y a plus de 90 ans. Le concept derrière la carte de contrôle est plus ancien de 2 200 ans. C'est Aristote qui nous a appris que nous devons examiner les points où un système change afin de découvrir les causes qui affectent le système. Et c’est essentiellement ce que les cartes de contrôle du comportement des processus nous permettent de faire.

En identifiant les points auxquels un processus change, une carte de contrôle du comportement du processus nous permet de détecter les causes avec des effets dominants provenant de l'un des quatre groupes (Groupes I, II, III, IV).

En attendant que le processus démontre un changement de comportement, nous permettons également au processus de prioriser les causes en fonction de l'ampleur de leurs effets. De cette façon, nous découvrons les causes qui ont des effets dominants, sans perdre de temps et d'efforts à étudier de nombreuses causes aux effets insignifiants.

Ce n'est qu'avec l'approche de Shewhart et d'Aristote que nous pouvons découvrir les causes inconnues du quatrième groupe (Groupe IV) qui ont des effets dominants. Bien qu'une carte de contrôle du comportement des processus puisse identifier des causes connues et inconnues avec des effets dominants qui créent les signaux détectés par les cartes de contrôle du comportement des processus, la capacité d'en apprendre davantage sur les causes du quatrième groupe (Groupe IV) constitue le principal avantage de l'utilisation des cartes de contrôle. . Cela nous permet d’en apprendre davantage sur les erreurs, les mauvaises pratiques et les choses stupides qui se produisent réellement dans le secteur manufacturier mais qui ne seraient jamais étudiées dans aucun programme de recherche et développement (R&D). Et cela nous permet de détecter en temps réel quand quelque chose ne va pas afin de pouvoir le corriger en temps opportun. Ainsi, les cartes de contrôle du comportement des processus sont plus générales et plus fiables que les autres approches.

Figure 7. Que peut-on réaliser avec une carte de contrôle du comportement des processus

Pour le procédé illustré à la figure 7, le coût moyen de production et d'utilisation (ACP&U) ne représentera que 25 pour cent du coût moyen de production et d'utilisation du procédé illustré à la figure 4. La multiplication par quatre de la qualité et de la productivité est due au mouvement des raisons : 22, 18, 24, 16 et 30 dans le premier groupe.

Voir explication de ce paragraphe dans la description Fonctions de perte de qualité Taguchi .

Résumé

Les approches expérimentales d’amélioration des processus ne peuvent étudier que les relations de cause à effet connues. Bien que de telles études soient nécessaires au réglage des processus, elles présentent des limites en tant que méthode d’amélioration des processus. Les études de causes dans les premier et deuxième groupes (groupes I, II) reproduiront les études précédentes, et les études de causes dans le troisième groupe (groupes III) viseront à trouver des pépites manquées dans les études précédentes. Ainsi, les études expérimentales des causes des deuxième et troisième groupes (groupes II, III) nécessiteront du temps, de l'argent et des efforts pour confirmer essentiellement que la plupart de ces causes ont encore des effets négligeables. De plus, les expériences ne peuvent pas étudier les causes du quatrième groupe (Groupe IV), et les résultats expérimentaux peuvent être compromis par les causes du quatrième groupe ayant un effet dominant.

Les approches de suivi des données pour l'amélioration des processus incluent le Big Data, l'intelligence artificielle et les techniques d'apprentissage automatique qui cherchent à modéliser les données et à découvrir les relations en utilisant les causes des deuxième et troisième groupes (Groupes II, III). Malheureusement, malgré leur complexité et leur sophistication, ces approches peuvent également être mises à mal par le quatrième groupe de causes (groupe IV) aux effets dominants.

Seule une carte de contrôle du comportement des processus recherche explicitement les défaillances causées par des causes connues et inconnues. L'approche d'Aristote pour étudier les points de changement d'un processus nous permet de découvrir des choses qui dépassent le cadre des études expérimentales et qui ne peuvent pas être détectées par les méthodes de suivi des données. De plus, l’approche de la carte de contrôle du comportement des processus ne perd pas de temps ni d’efforts à quantifier des effets insignifiants. En nous concentrant toujours sur les causes ayant des effets dominants, les cartes de contrôle du comportement des processus nous permettent d'apprendre à exécuter nos processus de manière prévisible, avec un minimum de variations et avec précision sur l'objectif.

Donc, si vous êtes sûr de pouvoir découvrir quelque chose que les chercheurs et les développeurs ont manqué, alors allez-y et adoptez une approche expérimentale pour améliorer les processus.

Ou, si, contrairement à Aristote, vous êtes sûr que votre processus ne change pas au fil du temps, utilisez l'une des approches de suivi des données pour améliorer le processus. La complexité et la sophistication de ces techniques ne laisseront personne indifférent. Mais gardez à l’esprit que vos résultats peuvent être aussi fiables qu’un château de cartes.

Si vous souhaitez simplement améliorer votre processus, utilisez les listes de contrôle du comportement des processus pour apprendre à utiliser votre processus à son plein potentiel. Rien n’est comparable à donner autant avec si peu d’effort.