Fréquence effective d'acquisition de données pour les cartes de contrôle Shewhart

Source : Article de Donald J. Wheeler, « Êtes-vous rationnel à propos des graphiques de fréquence d'échantillonnage et de comportement de processus ? », Donald J. Wheeler, « Êtes-vous rationnel à propos des graphiques de fréquence d'échantillonnage et de comportement de processus ? www.qualitydigest.com

Traduction : Directeur scientifique du Centre AQT Sergueï P. Grigoriev .

Le libre accès aux articles ne diminue en rien la valeur des matériaux qu'ils contiennent.

La clé pour créer des graphiques de comportement de processus efficaces (cartes de contrôle Shewhart) est l'échantillonnage rationnel et l'agrégation rationnelle des données en sous-groupes. Comme le suggère le mot « rationnel », nous devons utiliser notre connaissance du contexte pour collecter et organiser les données de manière à ce qu’elles répondent à des questions intéressantes. Cet article démontrera le rôle que joue la fréquence d’acquisition dans la création d’une carte de référence XmR efficace.

Un de mes clients possédait un capteur de température en ligne capable de prendre des mesures à différentes fréquences. L'ingénieur procédés souhaitait utiliser ces données pour créer des diagrammes de comportement des procédés (cartes de contrôle Shewhart). Il a commencé par prendre des mesures de température toutes les 128 secondes, ce qui équivalait à une fréquence de mesure de 28 fois par heure. Le graphique XmR résultant est présenté à la figure 1.

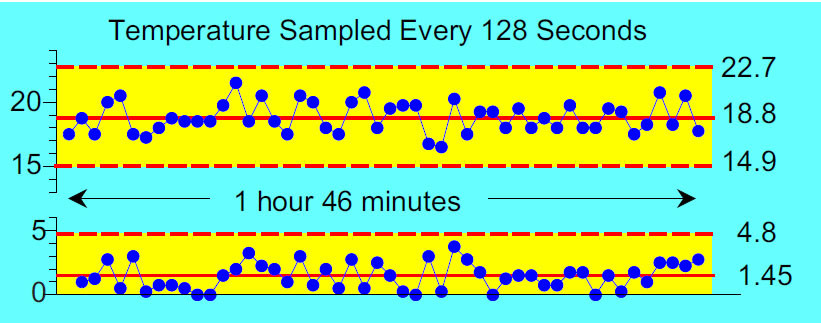

Figure 1. La température est mesurée 28 fois par heure.

Cette carte de contrôle (Figure 1) montre 50 relevés consécutifs couvrant près de deux heures de production. Le processus se déroule de manière prévisible à une température moyenne d'environ 19°C. Les températures observées allaient de 16,5° à 21,6° et les limites du processus naturel allaient de 14,9° à 22,7°. Ainsi, à moins que quelque chose ne change, vous pouvez vous attendre à ce que ces températures de processus se situent entre 15° et 23° à l’avenir.

L'ingénieur des procédés a ensuite mesuré la température toutes les 64 secondes. La carte de contrôle XmR résultante est présentée à la figure 2.

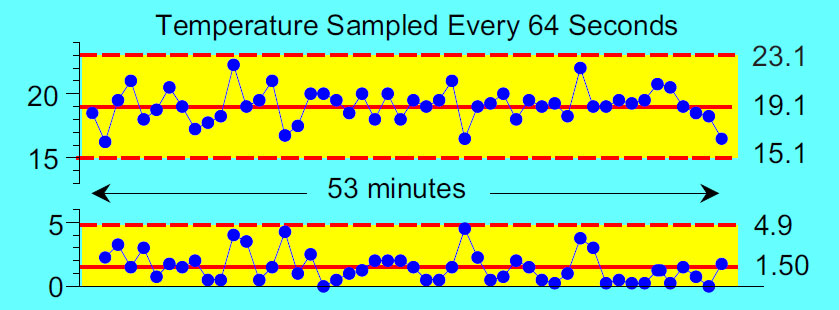

Figure 2. La température est mesurée 56 fois par heure.

Ces 50 relevés consécutifs (Figure 2) correspondent à environ une heure de production. Encore une fois, le graphique montre un processus prévisible avec une moyenne d'environ 19°. Les températures observées varient de 16,2° à 22,3°. Les limites naturelles du processus de 15,1° à 23,1° indiquent les mêmes que sur la figure 1. Sauf changement, ce processus peut varier de 15° à 23°, avec une moyenne d'environ 19°.

Pour son prochain programme, l'ingénieur de procédés a mesuré la température toutes les 32 secondes.

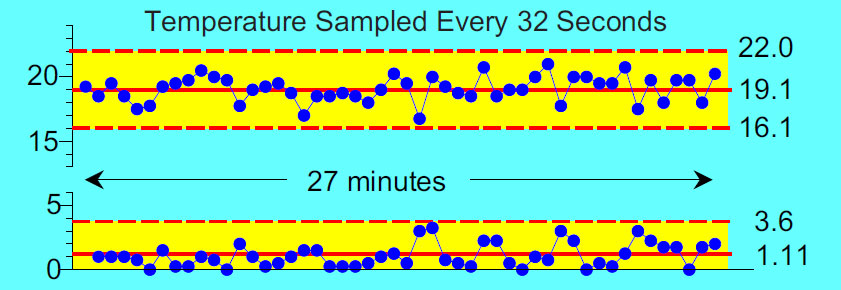

Figure 3. Mesures de température 112 fois par heure.

Cinquante lectures consécutives (Figure 3) s'étendent désormais sur une période d'environ 27 minutes. Ce graphique montre un processus qui fonctionne de manière prévisible, avec une moyenne d'environ 19°. Les températures observées varient de 16,7° à 20,9°. Les limites du processus naturel de 16,1° à 22,0° sont légèrement plus étroites qu’auparavant, mais restent cohérentes avec les valeurs observées dans les trois graphiques ci-dessus.

La modification du taux d'échantillonnage à un toutes les 16 secondes a donné le graphique de la figure 4.

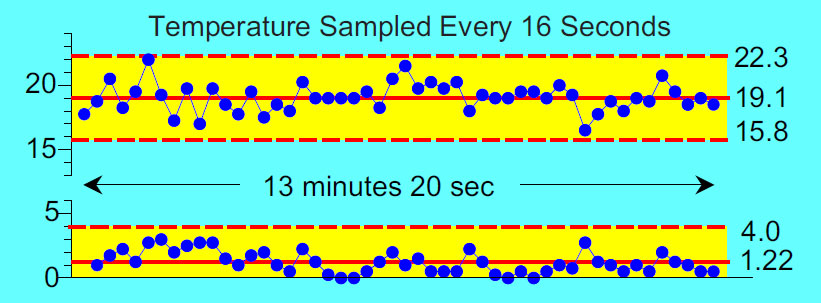

Figure 4. La température est mesurée 225 fois par heure.

Désormais, 50 lectures consécutives (Figure 4) couvrent environ 13 minutes de fonctionnement du processus. Comme auparavant, nous observons un processus qui fonctionne de manière prévisible, avec une valeur moyenne d'environ 19°. Les températures observées varient de 16,6° à 22,2°. Les limites naturelles du processus sont de 15,8° à 22,3°.

Jusqu'à présent, les quatre graphiques XmR de contrôle de valeurs individuelles racontaient essentiellement la même histoire, même si les valeurs calculées étaient légèrement différentes. Ce processus s'est déroulé de manière prévisible avec une température moyenne d'environ 19°C, tandis que les températures variaient de minimales d'environ 15° ou 16° à des maximales d'environ 22° ou 23°. C'est la voix du processus. C’est ce que l’on peut attendre de ce processus jusqu’à ce qu’il change de manière fondamentale.

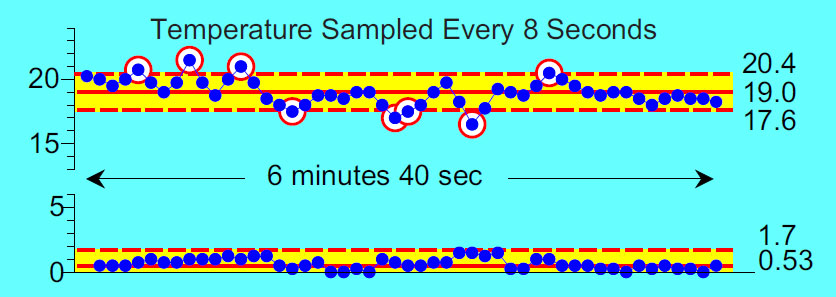

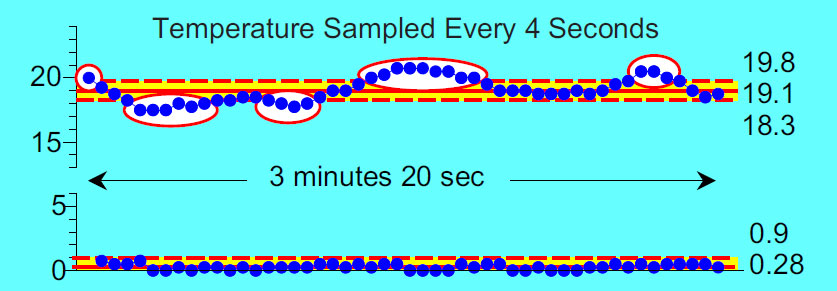

Ensuite, le technologue a modifié la fréquence de collecte des données à une fois toutes les 8 secondes. Le diagramme résultant est présenté à la figure 5.

Figure 5. La température est mesurée 450 fois par heure.

Alors que le processus tourne encore en moyenne autour de 19° et que les températures observées varient encore de 16,6° à 21,0°, on retrouve désormais huit points en dehors des limites calculées de 17,6° à 20,4°. Avoir 16 pour cent des points sur la carte X à l’extérieur n’est pas ce que nous attendrions d’un processus prévisible.

Ensuite, le taux d'échantillonnage a été défini sur une fois toutes les quatre secondes, ce qui a donné le graphique de la figure 6.

Figure 6. La température est mesurée 900 fois par heure.

Nos 50 points de données (Figure 6) durent désormais moins de quatre minutes. Les températures observées variaient entre 17,5° et 20,8°, avec une moyenne d'environ 19°, mais 23 des 50 valeurs étaient en dehors de la plage calculée de 18,3° à 19,8°.

Alors que se passe-t-il? Plus nous réduisons la fenêtre de processus, plus elle semble imprévisible !

Échantillonnage rationnel

Pour les cartes de contrôle XmR, les exigences d’échantillonnage rationnel peuvent être exprimées en deux déclarations. Premièrement, les valeurs individuelles successives doivent être logiquement comparables ; et deuxièmement, les différences entre les valeurs successives doivent logiquement refléter les changements dans le processus en cours - c'est pourquoi on parle d'échantillonnage rationnel. C'est un échantillonnage rationnel qui permet à la carte de contrôle de révéler à la fois le potentiel du procédé et ses performances. Sans échantillonnage rationnel, nos calculs n’auront pas de prise et les données ne serviront pas de levier pour comprendre le processus.

Dans les exemples ci-dessus, nous comparons les températures successives collectées en un seul point au fil du temps. Ainsi, les valeurs successives sont logiquement comparables, et la première exigence est satisfaite.

Concernant la deuxième exigence, on constate que les deux premières cartes de contrôle ont des amplitudes moyennes de déplacement de 1,45° et 1,50° (cartes mR). Ces deux graphiques estiment la voix du processus à environ 19° ± 4° (cartes X). Dans les deux cartes de contrôle suivantes, les plages de glissement moyennes sont de 1,11° et 1,22°, et la voix du processus est estimée à environ 19° ± 3,4°. Ainsi, les quatre premiers graphiques racontent essentiellement la même histoire, et les intervalles de 16 à 128 secondes entre les observations sont suffisants pour que les différences successives capturent les variations normales inhérentes au processus. La similitude de ces quatre graphiques montre la fiabilité de la méthode de construction des diagrammes de comportement des processus (cartes de contrôle Shewhart). Il n'est pas nécessaire que tout soit parfait à tout moment pour caractériser le comportement d'un processus.

Dans les deux derniers graphiques à huit secondes et quatre secondes d'intervalle, les différences successives ne reflètent pas les changements dans le processus en cours. Il n'y a pas assez de temps entre les lectures successives. En conséquence, les plages de déplacement sont limitées, les plages de déplacement moyennes sont sous-estimées et les limites de la carte X sont trop étroites pour décrire la variation naturelle du processus.

Ainsi, lors de l'échantillonnage de mesures en ligne pour des graphiques de comportement de processus, un taux d'échantillonnage trop élevé peut entraîner des limitations qui ne reflètent ni le potentiel ni les performances du processus. Les différences tronquées entre les lectures successives réduiront la plage de moyenne mobile et, par conséquent, rétréciront artificiellement les limites de la carte X. Il s'agit de l'un des deux modes de défaillance connus dans lesquels les calculs de la carte de référence XmR aboutissent à un nombre excessif de faux positifs.

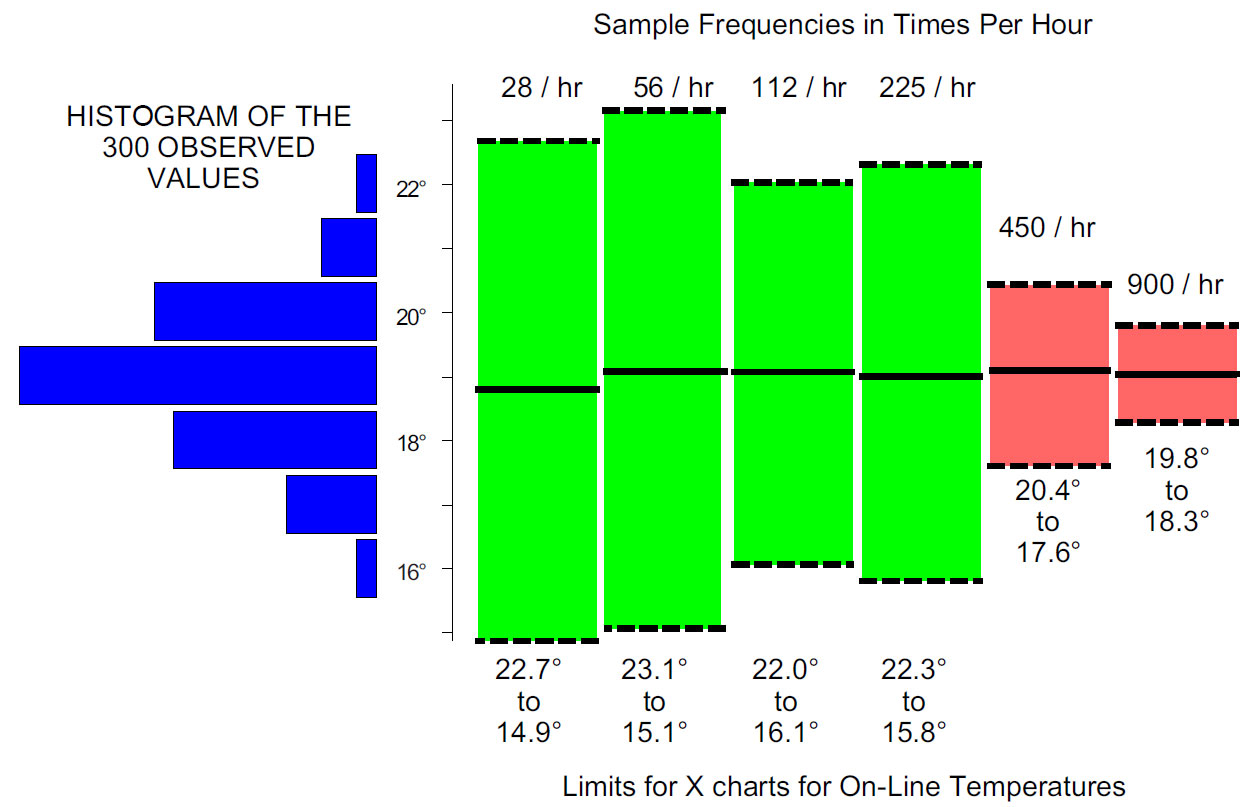

Figure 7. Effet de la fréquence d'échantillonnage des mesures sur les limites de contrôle (limites) de la carte de Shewhart.

Les quatre premiers ensembles de contraintes (Figure 7) décrivent assez bien les données des six graphiques. Les deux dernières séries de restrictions sont totalement irréalisables.

Alors, comment pouvez-vous éviter ce problème ? Vous devez réfléchir à votre processus et comprendre à quelle vitesse il évolue. Lorsque vous déterminez la fréquence appropriée de collecte de données, vous pouvez faire ce que l'ingénieur de processus a fait ici et essayer différentes fréquences pour voir comment l'histoire racontée par les cartes de contrôle change. Comme le montrent les quatre premiers graphiques, lorsque les plages mobiles capturent le changement dans le processus, les limites se stabilisent effectivement et les graphiques commencent à montrer le même schéma. Mais lorsque la fréquence de collecte des données est trop élevée, les limites commencent à se rétrécir.

Processus imprévisibles

Lors de l'échantillonnage de relevés en ligne provenant d'un processus imprévisible, il est possible de rendre le processus plus prévisible en échantillonnant trop bas. Encore une fois, il faut faire preuve de jugement et comprendre le contexte. En règle générale, il existe une zone entre les fréquences trop basses et les fréquences trop élevées, où différentes fréquences d'acquisition entraînent les mêmes limitations. Il s'agira de fréquences d'échantillonnage où les cartes de contrôle décriront à la fois le potentiel du processus et ses performances.

Deux types d'actions

Mais que se passe-t-il si une variation de 15° à 23° est trop importante pour le processus décrit ci-dessus ? Si 19° ± 4° n’est pas satisfaisant, alors ce processus prévisible devra être fondamentalement modifié d’une manière ou d’une autre. Déformer les choses en resserrant artificiellement les limites de la carte de comportement du processus (carte de contrôle de Shewhart) en augmentant le taux d'échantillonnage n'aidera pas.

Le but d'un diagramme de comportement de processus est de caractériser le comportement d'un processus afin que les actions appropriées puissent être prises en cas de besoin. Et il existe deux pistes d’action fondamentalement différentes qui peuvent être prises pour réduire les variations.

Face à un processus imprévisible, l'action appropriée consiste à identifier les causes particulières des variations exceptionnelles afin de pouvoir les contrôler dans le futur. À mesure que ces causes particulières sont identifiées et contrôlées, la variation du processus sera considérablement réduite.

Pour un processus prévisible qui présente encore trop de variations, l’action appropriée est la réingénierie des processus. Rechercher des causes attribuées (spéciales) inexistantes serait une perte de temps et d’efforts.

Pour savoir quel type d'action est approprié, vous devez d'abord construire une charte de comportement du processus (carte de contrôle Shewhart XmR) qui reflète à la fois le potentiel du processus et ses performances. Cela nécessite un échantillonnage rationnel.

La dernière section, « Deux types d'actions », dans l'article de Donald Wheeler sur les erreurs de type I et de type II. Regarder définition de ces types d'erreurs, donné par Edwards Deming.

"SPC est une façon de penser avec quelques outils supplémentaires. Apprenez une façon de penser statistique et les outils prennent vie."